Технологическая схема получения настоек

Промышленная технология лекарств. Электронный учебник

1.6. Настойки

Настойки (Tincturae) представляют собой окрашенные жидкие спиртовые, или водно-спиртовые извлечения из лекарственного растительного сырья, получаемые без нагревания и удаления экстрагента.

Настойки – старейшая лекарственная форма, введенная в медицинскую практику Парацельсом (1493-1541), не утратившая своего значения до настоящего времени. Они официнальны по ГФ ХI.

При изготовлении настоек из одной весовой части растительного сырья получают 5 объемных частей готового продукта, сильнодействующего сырья – 10 частей. В отдельных случаях настойки готовят 1:10 из сырья, не содержащего сильнодействующих веществ (настойка арники, календулы, боярышника) и в других соотношениях.

Настойки могут быть простыми, получаемыми из одного вида сырья и сложными, представляющими смесь извлечений из нескольких растений, иногда с добавлением лекарственных веществ. Для получения настоек чаще используют высушенный растительный материал, в некоторых случаях – свежее сырье.

5.6.1. Способы приготовления

Для приготовления настоек могут быть использованы способы:

5.6.1.1. Мацерация

Раньше метод мацерации или настаивания (от лат. Maceratio – вымачивание) был широко распространен для получения настоек. В настоящее время его применение постепенно сокращается, потому что при экстрагировании этим методом трудно достигнуть полноты извлечения лекарственных веществ из растительного материала.

Мацерация проводится следующим образом. Измельченное сырье с предписанным количеством экстрагента загружают в мацерационный бак и настаивают при температуре 15-20°С, периодически перемешивая. Если специально не оговорены сроки, то настаивание проводят в течение 7 суток. После настаивания вытяжку сливают, остаток отжимают, отжатую вытяжку промывают небольшим количеством экстрагента, снова отжимают, отжатую вытяжку добавляют к слитой первоначально, после чего объединенную вытяжку доводят экстрагентом до требуемого объема.

Данный метод малоэффективен – протекает медленно, сырье полностью не истощается. С целью интенсификации экстрагирования материала процесс проводят с использованием дробной мацерации (ремацерации), мацерации с принудительной циркуляцией экстрагента, вихревой экстракции (тербоэкстракции), ультразвука и др.

Ремацерация или дробная мацерация с делением на части экстрагента или сырья и экстрагента. При этом общее количество экстрагента делят на 3-4 части и последовательно настаивают сырье с первой частью экстрагента, затем со второй, третьей и четвертой, каждый раз сливая вытяжку. Время настаивания зависит от свойств растительного материала. Такое проведение процесса экстрагирования позволяет при меньших затратах времени полнее истощить сырье, так как постоянно поддерживается высокая разность концентраций в сырье и экстрагенте.

Мацерация с принудительной циркуляцией экстрагента. Проводится в мацерационном баке (1) (рис. 1.2) с ложным (перфорированным) дном (2) на которое укладывают фильтрующий материал (3). Экстрагент, отделенный от сырья ложным дном, с помощью насоса (4) прокачивается через сырье до достижения равновесной концентрации. При этом время настаивания сокращается в несколько раз. С принудительной циркуляцией экстрагента проводят также дробную мацерацию. В этом случае достигается более полное истощение сырья при том же расходе экстрагента .

Вихревая экстракция или турбоэкстракция основана на вихревом, очень интенсивном перемешивании сырья и экстрагента при одновременном измельчении сырья. Турбинная мешалка вращается со скоростью 8000-13000 об/мин. Время экстракции сокращается до 10 мин, настойки получаются стандартными.

Рис. 1.2. Мацерационный бак с циркуляцией экстрагента

Ультразвуковая экстракция. Для интенсификации мацерационного процесса эффективно применение ультразвуковых колебаний . При этом ускоряется экстрагирование и достигается полнота извлечения действующих веществ. Источник ультразвука помещают в обрабатываемую среду или крепят к корпусу мацерационного бака в месте, заполненном экстрагентом и сырьем. Наибольший эффект от воздействия ультразвука проявляется тогда, когда клетка экстрагируемого материала хорошо пропитана проводящим ультразвук экстрагентом. Возникающие ультразвуковые волны создают закономерное давление, кавитацию и «звуковой ветер». В результате ускоряется пропитка материала и растворение содержимого клетки, увеличивается скорость обтекания частиц сырья, в пограничном диффузионном слое экстрагента возникают турбулентные и вихревые потоки. Молекулярная диффузия внутри клеток материала и в диффузионном слое сменяется на конвективную, что приводит к интенсификации массообмена. Возникновение кавитации вызывает разрушение клеток. При этом экстрагирование ускоряется за счет вымывания экстрактивных веществ из разрушенных клеток и ткани. При озвучивании вытяжку можно получить в течение нескольких минут.

К другим видам динамизации мацерации относятся: размол сырья в среде экстрагента, например, в шаровой мельнице; ремацерация, сопровождающаяся прессованием на гидравлических прессах или вальцах. В последнем случае процесс повторяется до достижения равновесных концентраций. Метод позволяет сократить потери действующих веществ и экстрагента, так как в шроте остается небольшой объем вытяжки. В готовой настойке содержится высокое количество экстрактивных веществ.

1.6.1.2. Перколяция

Перколяция (от лат. рercolatio – “процеживание через…”), т.е. процеживание экстрагента через растительный материал с целью извлечения растворимых в экстрагенте веществ. Процесс проводится в емкостях различной конструкции, называемых перколяторами-экстракторами , . Они могут быть цилиндрической (а, в) или конической (б) формы (рис. 1.3), с паровой рубашкой (в) или без нее, опрокидывающиеся и саморазгружающиеся, изготовленые из нержавеющей стали, аллюминия, луженной меди и других материалов . В нижней части перколятора имеется ложное дно (перфорированная сетка) (1), на которое помещают фильтрующий материал (2) (мешковина, полотно и др.) и загружают сырье. Цилиндрические перколяторы удобны в работе при выгрузке сырья, конические – обеспечивают более равномерное экстрагирование.

Рис. 1.3. Перколяторы-экстракторы

Метод перколяции включает три последовательно протекающие стадии: намачивание сырья (набухание сырья), настаивание, собственно перколяция.

Намачивание (набухание) проводится вне перколятора. Чаще для этого используют мацерационные баки или другие емкости, из которых удобно выгружать замоченное сырье. Для намачивания используют от 50 до 100% экстрагента по отношению к массе сырья. После перемешивания сырье оставляют на 4-5 часов в закрытой емкости. За это время экстрагент проникает между частичками растительного материала и внутрь клеток, сырье набухает, увеличиваясь в объеме. При этом происходит растворение действующих веществ внутри клетки.

В производственных условиях намачивание может быть совмещено с настаиванием, но если сырье способно сильно набухать, стадию намачивания обязательно проводят в отдельной емкости, так как вследствие большого увеличения объема материала в перколяторе оно может сильно спрессовываться и вообще не пропустить экстрагент.

Настаивание – вторая стадия процесса перколяции. Набухший или сухой материал загружают в перколятор на ложное дно с оптимальной плотностью, чтобы в сырье оставалось как можно меньше воздуха. Сверху накрывают фильтрующим материалом, прижимают перфорированным диском и заливают экстрагентом так чтобы максимально вытеснить воздух. Возможна загрузка материала в мешок из фильтрующего материала, заполняющего весь объем перколятора. В верхней части мешок завязывают и кладут груз. Сырье заливают экстрагентом до образования «зеркала», высота слоя, которого над сырьем должен быть около 30-40 мм, и проводят настаивание 24-48 часов, время, в течение которого будет достигнута равновесная концентрация. Для многих видов сырья время настаивания может быть сокращено.

Собственно перколяция – непрерывное прохождение экстрагента через слой сырья и сбор перколята. При этом слив перколята и одновременная подача сверху экстрагента проводится со скоростью не превышающей 1/24 или 1/48 (для крупных производств) части используемого объема перколятора за 1 час. При этом насыщенная вытяжка вытесняется из растительного материала током свежего экстрагента и создается разность концентраций экстрагируемых веществ в сырье и экстрагент. Скорость перколяции должна быть такой, чтобы успевала произойти диффузия экстрагируемых веществ в вытяжку. При приготовлении настоек перколирование заканчивают получением пяти или десяти объемов (в зависимости от свойств сырья) вытяжки по отношению к массе загруженного сырья.

При получении настоек в промышленности с целью максимальной интенсификации экстрагирования в процесс перколяции вносят изменения. Часто вместо типичного перколирования используют настаивание, циркуляцию и их сочетание.

В одном из вариантов перколяции первую достаточно концентрированную вытяжку сливают отдельно, целиком спуская ее из перколятора. Затем перколятор заполняют свежим экстрагентом, который после настаивания в течение 3-6 часов сливают полностью. Полученную вторую вытяжку присоединяют к первой, а с сырьем проводят еще 1-2 подобные операции, пока не соберут требуемое количество вытяжки .

В другом случае в процессе настаивания проводят циркуляцию экстрагента в перколяторе-экстраткоре с помощью насоса, который подает вытяжку из нижней части в верхнюю. Такая циркуляция экстрагента проводится до равновесной концентрации. При этом время настаивания сокращается многократно. Далее проводят перколирование путем вытеснения чистым экстрагентом.

Полученные извлечения представляют собой мутные жидкости, содержащие значительное количество взвешенных частиц. Очистку извлечений проводят отстаиванием при температуре не выше 10°С до получения прозрачной жидкости. При этой температуре уменьшается растворимость экстрагированных веществ и поэтому в дальнейшем, в процессе хранения настоек при температуре 15°С, вероятность появления осадка невелика. После отстаивания в течение не менее 2 суток проводят фильтрование декантацией (т.е. без взмучивания осадка) и фильтруют от случайно попавших включений. Для фильтрации применяют фильтр-прессы, друк-фильтры, центрифуги. Нутч-фильтры использовать не рекомендуется из-за возможной потери экстрагента. Завершающей стадией процесса получения препаратов из сырья с клеточной структурой является рекуперация экстрагента из шрота, т.е. отработанного сырья.

1.6.1.3. Растворение густых или сухих экстрактов

Растворением сухих или густых экстрактов в спирте требуемой концентрации готовят небольшое число настоек. Этим методом получают настойку чилибухи, имеющей ядовитые, труднопорошкуемые из-за большой твердости, семена. При этом используют сухой экстракт. Растворением густого или сухого экстракта солодки готовят грудной эликсир. Технология получения настоек этим методом сводится к простому растворению в реакторе с мешалкой рассчитанного количества сухого или густого экстракта в спирте требуемой концентрации. Полученные растворы фильтруют. Данный метод характеризуется значительным сокращением времени получения настойки.

1.6.2. Стандартизация

В подавляющем большинстве настоек определяют содержание действующих веществ химическим (настойки, содержащие алкалоиды, дубильные вещества, эфирные масла, органические кислоты и др.) или биологическим (настойки, содержащие гликозиды сердечной группы и горькие вещества) методом. Если количество действующих веществ в настойках выше установленного предела или большей биологической активности, их разбавляют прибавлением чистого экстрагента или слабо концентрированной настойки. При содержании действующих веществ ниже нормы их укрепляют добавлением более концентрированной настойки.

К общим методам испытания настоек относят: проверку органолептических признаков, количественное определение спирта, экстрактивных веществ, тяжелых металлов, плотность.

Проверка органолептических признаков. Настойки должны быть прозрачными и сохранять вкус и запах тех веществ, которые содержатся в исходном лекарственном сырье.

Содержание спирта в настойках определяют одним из методов ГФ ХI:

а) дистилляционным;

б) по температуре кипения.

Плотность настоек определяют по методикам ГФ ХI, (вып.1, с.24):

а) с помощью пикнометра;

б) ареометром (денсиметром).

Сухой остаток (экстрактивные вещества) и тяжелые металлы в настойках определяют по ГФ ХI.

1.6.3. Хранение настоек

Настойки должны сохраняться в хорошо закупоренных склянках в месте защищенном от прямых солнечных лучей, при температуре 15°С. С течением времени могут появляться осадки и при соблюдении правил хранения – настойки «стареют». Это связано с изменением растворимости биологически активных веществ и образованием нерастворимых соединений, в результате взаимодействия присутствующих в настойках веществ. В осадке могут содержаться сахара, дубильные вещества, органические кислоты, пигменты, следы алкалоидов, гликозидов и др. настойки с осадком отфильтровывают и вновь стандартизуют. В случае соответствия числовых показателей требованиям ГФ их разрешается применять.

Настойки используют для приема внутрь и как наружные средства.

1.6.4. Классификация и номенклатура настоек

Все настойки можно разделить на две группы: простые и сложные.

Настойки простые.

Все простые настойки чаще получают способом перколяции. При получении настоек в соотношении 1:5 с целью достижения полноты истощения сырья экстрагирование проводят с применением циркуляционного перемешивания с помощью центробежных насосов. Данные приведены в таблице 1.1.

Таблица 1.1.

Номенклатура (из регистра лекарственных средств) и основные показатели (по ГФ и ВФС) простых настоек

| № | Наименование настоек | Сырье, спирт, соотношение, способ получения |

Основные сведения о препарате |

|---|---|---|---|

| 1 | Настойка аралии Tinctura Araliae |

Корни, 70%, 1:5, перколяция |

Сапонины тритерпеновые. Тонизирующее средство |

| 2 | Настойка арники Tinctura Arnicae |

Цветы, 70%, 1:5, перколяция |

Эфирное масло. Каротиноиды. Наружно при ушибах и мелких ранениях. Также в акушерско-гинекологической практике. |

| 3 | Настойка женьшеня Tinctura Ginseng |

Корни, 70%, 1:10, мацерация |

Сапонины тетрациклические. Стимулятор ЦНС |

| 4 | Настойка заманихи Tinctura Echinopanacis |

Корневища и корни, 70%,1:5, перколяция |

Сапонины стероидные. Тонизирующее средство |

| 5 | Настойка зверобоя Tinctura Hyperici |

Трава, 40%, 1:5, перколяция |

Антраценпроизводные. При лечении гингвитов и стоматитов |

| 6 | Настойка из листьев барбариса обыкновенного Tinctura foliorum berberis vulgaris |

Листья, 70%, 1:10, перколяция |

Алкалоиды, берберин, оксиакантин, бербамин, ятрорицин. При анатомических кровотечениях в послеродовом периоде, субинволюции матки |

| 7 | Настойка боярышника Tinctura Crataegi |

Плоды, 70%, 1:10, перколяция |

Флавоноиды. При функциональных расстройствах сердечной деятельности |

| 8 | Настойка календулы Tinctura Calendulae |

Цветы ноготков, 70%, 1:10, перколяция |

Витамины. При порезах, гнойных ранах и язвах. Желчегонное |

| 9 | Настойка красавки Tinctura Belladonnae |

Листья, 40%, 1:10, перколяция |

Алкалоидов 0,027-0,033%. Спазмолитическое средство. Список Б |

| 10 | Настойка ландыша Tinctura Convallariae |

Трава, 70%, 1:10, перколяция |

Карденолиды, 10-13 ЛЕД. Кардиотоническое средство |

| 11 | Настойка лимонника Tinctura Schizandrae |

Семена, 95%, 1:5, мацерация |

Лигнаны, эфирное масло. Стимулятор ЦНС |

| 12 | Настойка мяты перечной Tinctura Menthae piperitae |

Листья и эфирное масло, 90%, 1:20 + 5% масла, перколяция и реперколяция |

Эфирное масло (ментол). При тошноте и для улучшения пищеварения. Входит в состав микстур как corrigens |

| 13 | Настойка перца стручкового Tinctura Capsici |

Плоды, 90%, 1:10, перколяция |

Алкалоиды. Наружное раздражающее и отвлекающее |

| 14 | Настойка пиoна Tinctura Paeoniae |

Корни, корневища и трава пиона уклоняющегося, 40%, 1:10, перколяция |

Успокаивающее средство. При неврастении, бессоннице, вегетативно-сосудистых нарушениях |

| 15 | Настойка полыни Tinctura Absinthii |

Трава, 70%, 1:5, перколяция |

Эфирное масло, горькие гликозиды. Ароматические горечи |

| 16 | Настойка пустырника Tinctura Leonuri |

Трава, 70%, 1:5, перколяция |

Флавоноиды. Седативное средство |

| 17 | Настойка софоры японской Tinctura Sophorae japon |

Плоды, 48%, 1:2, перколяция |

Флавоноиды. Для лечения язв и ожогов. |

| 18 | Настойка стальника полевого Tinctura Ononidis |

Корни, 20%, 1:15, перколяция |

Сапонины тритерпеновые и флавоноиды. При геморрое |

| 19 | Настойка стеркулии Tinctura Sterculiae |

Листья, 70%, 1:5, перколяция |

Алкалоиды. Тонизирующее средство |

| 20 | Настойка эвкалипта Tinctura Eucalypti |

Листья, 70%, 1:5, перколяция |

Эфирное масло (цианол). Дезинфицирующее (примочки полоскания) противомалярийное средство |

Настойки сложные.

Представителем данной, ранее обширной группы настоек является настойка горькая (Tinctura amara) в состав которой входит: трава золототысячника – 6 г, листья трифоли – 6 г, корневища аира – 3 г, трава полыни – 3 г, кожура мандарина – 1,5 г. Настойка готовится на 40% спирте способом перколяции, который активируется циркуляцией. Применяется как ароматическая горечь для возбуждения аппетита и улучшения пищеварения.

1.6.5. Рекуперация экстрагентов из отработанного сырья

В отработанном лекарственном растительном сырье (ЛРС) - шроте остается от 2-х до 3-х объемов экстрагента по отношению к массе сырья. Этот экстрагент обязательно рекуперируют, т.е. извлекают различными методами и возвращают в производство.

Если на фармацевтическом предприятии нет водяного пара, как теплоносителя (что часто бывает на фармацевтических фабриках), то рекуперацию этанола из шрота проводят методом вымывания водой. С целью уменьшения потерь экстрактивных веществ и экстрагента из шрота предварительно отжимают экстрагент на прессе и полученную вытяжку используют в соответствующем производственном процессе. Шрот после пресса заливают водой и настаивают в течение 1,5 ч. При этом этанол диффундирует из сырья в воду. После чего со скоростью перколяции получают промывные воды. Их количество зависит от концентрации экстрагента.

Так, для рекуперации 70% этанола получают около 5 объемов промывных вод по отношению к сырью, для 40% этанола получают около 3-х объемов. Эти промывные воды, содержащие 5-30% этанола могут быть использованы для разведения крепкого этанола при приготовлении экстрагента. Чаще промывные воды подвергают простой перегонке (рис. 1.4) с целью укрепления этанола. Промывные воды в емкости (1) нагревают до кипения электронагревателем (2), газом или любым другим доступным предприятию теплоносителем. Образующиеся пары спирта с водой поступают в конденсатор (3) из которого конденсат собирается в сборнике отгона (4). При этом получают отгон, содержащий до 88% спирта.

Рис. 1.4. Схема простой перегонки

На крупных фармацевтических заводах рекуперацию экстрагента из шрота проводят в перколяторах, после полного слива вытяжки, методом перегонки с водяным паром (Рис. 1.5). Для ускорения процесса рекуперации одновременно используют «глухой» и «острый» пар. «Глухой» пар подают в рубашку (1) перколятора (2) через штуцер (3). «Острый» пар поступает через нижний штуцер (4) и смешивается с сырьем (5). В результате такой подачи теплоносителя сырье быстро прогревается, этанол, содержащийся в сырье, закипает и удаляется из верхней части перколятора через патрубок (6) вместе с парами воды. Смесь паров спирта и воды направляется в теплообменник (7), из которого конденсат поступает в сборник отгона (8).

Полученный отгон используют как экстрагент если его концентрация соответствует требуемой. При других концентрациях отгон используют для приготовления экстрагента для сырья того же наименования, т.к. ароматические соединения сырья перегоняется вместе с этанолом. Рекуператы и отгоны, содержащие 30-40% этанола и выше могут быть укреплены и очищены ректификацией.

Рис. 1.5. Схема рекуперации экстрагента из шрота методом перегонки с водяным паром

Описание технологии производства

Технология производства настоек и водно-спиртовых растворов

Настойки — представляют собой прозрачные окрашенные жидкие спиртовые или водно-спиртовые извлечения из лекарственного растительного сырья, получаемые без нагревания и удаления экстрагента.

На данный момент завод медицинских препаратов вырабатывает следующие виды настоек:

1. календула настойка

2. пустырника настойка

3. валерианы настойка

4. боярышника настойка

5. зверобоя настойка

6. пиона уклоняющегося настойка

7. эхинацеи пурпурной настойка

Процесс экстрагирования относится к массообменным процессам. и протекает за счет диффузии. При экстрагировании происходит переход биологически-активных веществ из лекарственного растения в экстрагент.

Экстрагентом является водный раствор этилового спирта различной концентрации. В связи с чем технологическое оборудование и производственные помещения должны быть выполнены в взрывобезопасном исполнении.

Технология производства настоек приведена в технологической схеме, приведенной ниже:

|

|

На склад готовой продукции

Описание технологии производства настоек

Подготовка сырья.

Подготовка лекарственно растительного сырья

Поступающее на производство лекарственное растительное сырье (травы, корни и корневища) предварительно измельчают до размеров для травы не более 7 мм, для корней и корневищ- не более 10-15 мм.

После измельчения лекарственное растительное сырьё просеивается при помощи вибрационного cита.

Приготовление экстрагента- водно спиртового раствора

В зависимости от вида вырабатываемой настойки, приготавливается экстрагент- водно- спиртовый раствор различной концентрации.

Для приготовления экстрагента в реактор- смеситель с помощью вакуума загружают определенное количество спирта этилового ректификованного, а из мерника добавляют очищенную воду.

По окончании загрузки экстрагент в реакторе-смесителе перемешивают с помощью вакуума в течение 15-30 минут и отбирают пробу для определения крепости водно-спиртового раствора. При необходимости производят корректировку крепости полученного экстрагента спиртом этиловым 96 % или водой очищенной.

Экстракция

Экстрагирование лекарственного растительного сырья проводят методом настаивания в двух перколяторах (экстракторах).

Все сливы тщательно перемешивают в течение 20 минут в сборнике-отстойнике с помощью переносной мешалки.

Полученную настойку из сборника вакуумом передают на следующую операцию, а шрот вручную выгружают из перколятора. Общee время настаивания составляет 48 часов.

Отстаивание

Настойку, из сборника сливают в отстойник – осветлитель, который находится в холодильнойкамере. Отстаивание настойки пустырника проводят в течение 48 часов при температуре в холодильной камере не выше 10°С. По окончании процесса отстаивания настойку передают на фильтрацию.

Фильтрация

Настойку из отстойника подают на друк-фильтр в накопительную емкость, после чего передают на розлив.

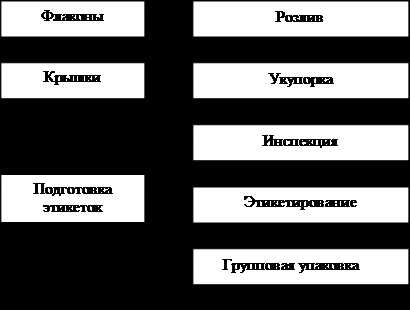

Розлив препарата

Перед розливом препарата флаконы из пластика предварительно очищают, (продувают), очищенным сжатым воздухом в машине очистки флаконов.Далее флаконы подают на машину розлива. Для уменьшения высоты падения продукта, достижения высокой скорости и минимизации вспенивания в машине розлива необходимо предусмотреть систему «падающих» сопел.

Укупорка

Укупорка флаконов пластиковыми крышками производят на автоматической укупорочной машине, предварительно вставив внутреннюю пробку-капельницу.

Инспекция

Укупоренные флаконы визуально просматривают на наличие посторонних механических включений, объем заполнения и качество закатки.

Этикетирование

На этикетке указывают страну-производитель, завод-изготовитель и его товарный знак, адрес, торговое название и лекарственную форму препарата на латинском, государственном и русском языках, состав, количество препарата в миллилитрах, надписи «Беречь от детей», «Не применять по истечении срока годности», условия хранения, условия отпуска, способ применения, номер серии, регистрационный номер, срок годности, штрих-код.

Групповая упаковка

Флаконы с соответствующим количеством инструкций по медицинскому применению на государственном и русском языках и упаковочный лист с указанием количества флаконов помещают на поддон из гофрированного картона и обтягивают плёнкой термоусадочной по ГОСТ 25951-83 или в ящик из гофрированного картона по ГОСТ 13511-91.

Групповая упаковка и транспортная тара в соответствии с ГОСТ 17768-90Е.

Водно-спиртовые растворы –представляют собой нестерильные лекарственные препараты, содержащие фармакологические вещества, растворенные в водно-спиртовых растворах.

Ассортимент вышеуказанной лекарственной группы приведен ниже:

- жидкость для рук

- спирт этиловый 90 %

- спирт этиловый 70 %

- камфорный спирт

- спирт муравьиный 1 %

- салициловой кислоты, раствор спиртовой 1 %

- левомицетин, раствор спиртовой 0,25 %

- меновазин

Технология производства водно-спиртовых растворов представлена в технологической схеме, приведенной ниже:

|

На склад готовой продукции

Описание технологии производства

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Технологическая линия производства настоек, наливок и ликеров

Характеристика продукции, сырья и полуфабрикатов. Слабоградусные ликероводочные изделия (настойки, наливки, ликеры) — спиртные напитки крепостью 12.. .45 об. %, приготовленные смешиванием полуфабрикатов (спиртованных соков, морсов, настоек, ароматных спиртов, сахарного сиропа и экстрактов из растительного сырья), эфирных масел с этиловым ректификационным спиртом и водой с добавлением красителей или без них.

Сырьем для таких изделий (кроме спирта и воды) служат различные плоды, ягоды, травы, коренья, цветы, семена растений и корка плодов, состав которых представлен различными вкусовыми, ароматическими и вяжущими веществами, а также сахар, мед, портвейн, коньяк, лимонная кислота, эфирные масла и красители. В качестве полуфабрикатов используют спиртованные соки, морсы, настои и ароматные спирты.

Спиртовой сок — доброкачественный сок плодов и ягод, законсервированный этиловый спирт высшей очистки до крепости 25 об.%. Спиртованный морс получают настаиванием свежего или сушеного плодово-ягодного сырья с водно-спиртовым раствором крепостью 40...45 об. %. Спиртованные настои — водно-спиртовые вытяжки из эфиромасличного или неароматного сырья. Ароматные спирты — продукты, получаемые путем перегонки пряного растительного сырья, залитого водно-спиртовым раствором крепостью 50...60 об. %.

Ликеры отличаются сравнительно высоким содержанием спирта (25.. .45 об. %) и сахара (25.. .50 г/см3).Настойки представлены пятью группами изделий, из которых три содержат спирт и сахар, а две практически только спирт. По содержанию спирта и сахара наливки занимают промежуточное положение между ликерами и сладкими настойками.

Особенности производства и потребления готовой продукции. Настойки, наливки и ликеры готовят по действующим рецептам, составленным на основе научных разработок и утвержденным соответствующими органами.

Слабоградусные ликеро-водочные изделия купажируют (смешивают в определенной последовательности) в купажных аппаратах цилиндрической формы, изготовленных из кислотоупорной стали, покрытой эмалью, дерева или кислотоупорной керамики.

Последовательность купажирования обусловлена составом купажа. При купажировании изделий, например из плодово-ягодных полуфабрикатов, в купажный аппарат вносят спиртованные соки, морсы и часть воды (У3), затем последовательно спирт, часть воды (Уз), сахарный сироп, раствор кислоты, краситель (80 %) и последнюю фазу воды (1/4) для доведения купажа до заданного объема. Во время корректировки процесса задают остальную часть красителя. Изделия купажируют при комнатной температуре.

Для стабилизации ликероводочных изделий используют растворимый поливинилпирролидон из расчета 40.. .80 мг/л купажа. Иногда используют желатин, бентонит или их смеси. Для повышения стойкости готовых изделий применяют микробные ферментные препараты.

Некоторые ликеры подвергают выдержке (старению) в дубовых бочках вместимостью 0,05 м3 или бутах вместимостью 2,5 и 5 м3 при температуре 8.. .20 °С и относительной влажности воздуха 80 % в течение 2...24 мес в зависимости от вида изделий.

Лучше хранятся ликеры и наливки (6...8 мес), лишь до 3 мес хранятся горькие настойки.

Стадии технологического процесса. Производство слабоградусных ликероводочных изделий состоит из следующих стадий:

— подготовка сырья и полуфабрикатов;

— купажирование;

— фильтрование;

— выдержка;

— розлив.

Характеристики комплексов оборудования. Линия начинается с комплекса оборудования для получения полуфабрикатов: аппаратов для приготовления спиртованных соков (машины для мойки сырья, дробилки и оборудование для прессования измельченного сырья), экстракционных аппаратов для приготовления спиртованных настоек и морсов, перегонных аппаратов для получения ароматных спиртов и ванарных установок, а также аппаратов для получения сахарного сиропа и колера.

Ведущий комплекс оборудования линии предназначен для купажирования изделий. В его составе имеются различные купансные аппараты цилиндрической формы, снабженные мешалками.

Завершающий комплекс оборудования линии состоит из аппаратов для фильтрования — камерных и рамных фильтр-прессов, фильтр-картонов.

Финишным комплексом оборудования линии являются бутылкомоечные, фасовочно-укупорочные, инспекционные и этикетировочные машины.

На рис. представлена машинно-аппаратурная схема линии производства настоек, наливок и ликеров.

Рис. Машинно-аппаратурная схема линии производства настоек, наливок и ликеров

Устройство и принцип действия линии. При получении ароматного спирта растительное сырье измельчается в корнедробилке 1 и траворезке 2. Измельченное сырье загружается в экстракционный аппарат 4 и заливается водно-спиртовым раствором. Для ускорения процесса экстрагирования водно-спиртовой раствор насосом 3 многократно прокачивается через слой измельченного сырья. Полученный настой направляется в перегонный аппарат 5, в котором получают ароматный спирт крепостью 60...80 %. В холодильнике 8, снабженном смотровым фонарем 6 и дефлегматором 7, ароматный спирт охлаждается и направляется в сборник 9.

Сахарный сироп приготавливается в сироповарочном аппарате 23, обогреваемом паром через паровую рубашку и снабженном мешалкой. Готовый сироп фильтруется через фильтр 21 и насосом 20 через холодильник 12 перекачивается в сборник 11.

Спиртованные морсы получают из сушеного плодово-ягодного сырья, которое измельчается в дробилке 32. Дробленое сырье загружается в настойный аппарат 31, в который добавляют водно-спиртовой раствор крепостью 40...50 %. В процессе настаивания раствор перемешивают насосом 30. Длительность настаивания 10... 14 сут. Готовый спиртованный морс насосом 30 перекачивают в сборник 10.

Остаток сырья из настойного аппарата 31 насосом 29 подается в пресс 27. После прессования остаток сырья направляется в выпарной аппарат 25, в котором из отжатого сырья извлекается спирт.

Спиртованные соки на ликероводочных заводах изготавливаются в сокоморсовых цехах и хранятся в емкостях 26. При подаче спиртованных соков в производство их фильтруют в фильтре 28 и направляют в сборник 10.

Смесь из ароматного спирта, соков, сиропа, воды и других составных частей приготавливается в купажных аппаратах 22 и 24. Спирт в купажные аппараты 22 и 24 подается из мерника 13. Для улучшения вкуса и аромата изделий смесь (купаж) выдерживается 24...72 ч. После выдержки изделия фильтруются в фильтр-прессе 19. Наливки и настойки направляются в напорные баки 14, из которых изделия через контрольные фильтры 15 поступают в разливочный автомат 16.

Ликеры из купажных аппаратов 22 и 24 подаются на выдержку, при которой улучшается их качество. Выдержка ликеров осуществляется в емкости 18 при температуре 8...20 °С. Время выдержки 1...6 мес, для некоторых сортов ликеров — до двух лет. Насосом 17 ликеры подаются в фасовочные и укупорочные машины 16 через контрольный фильтр 15.

Лаботаторная работа: Изготовление спиртовой настойки 70% из травы зверобоя : Farmf

Отчёт по лабораторной работе № 4.

Тема: «Изготовление спиртовой настойки 70% из травы зверобоя»

Технологический регламент «Получение настойки зверобоя 70%».

Раздел I. Характеристика готовой продукции.

- Наименование продукции. Настойка зверобоя 70%.

- Действующий нормативный документ. ФСП 42-0298-6110-04

- Основное назначение продукции. Седативное.

- Описание продукции. Прозрачная жидкость темно-бурого цвета

- Условия хранения. В хорошо укупоренных банках

- Срок годности. 5 лет.

Раздел II. Химическая схема производства.

Химические превращения отсутствуют.

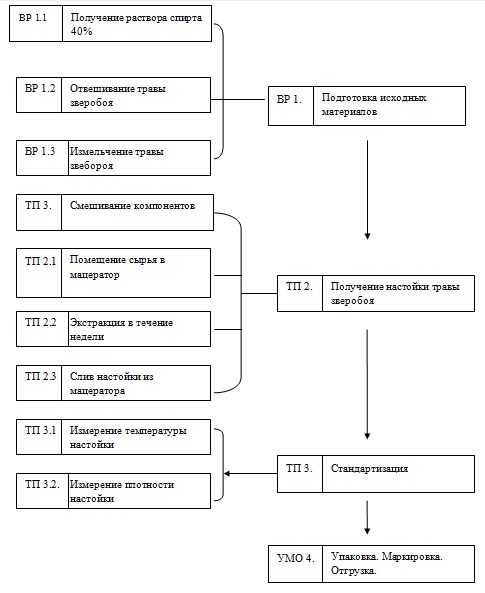

Раздел III. Технологическая схема производства.

ВР 1. – Подготовка исходных материалов.

ВР 1.1. – Получение раствора спирта 40%

ВР 1.2. – Измельчение травы зверобоя

ВР 1.3. – Отвешивание травы зверобоя

ТП 2. – Получение настойки травы зверобоя

ТП 2.1. – Смешивание компонентов

ТП 2.2. – Помещение сырья в мацератор

ТП 2.3. – Экстракция в течение недели

ТП 2.4. – Слив настойки из мацератора

ТП 3. – Стандартизация

ТП 3.1. – Измерение температуры настойки

ТП 3.2. – Измерение плотности настойки

УМО 4. – Упаковка, маркировка и отгрузка

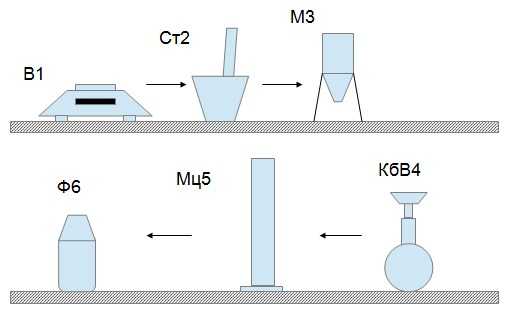

Раздел IV. Аппаратурная схема производства

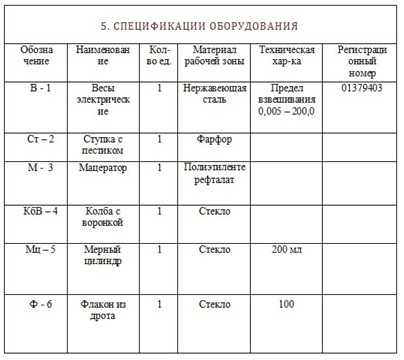

Раздел V. Спецификация оборудования

Раздел VI. Характеристика сырья, вспомогательных материалов и полупродуктов

| Наименование | Обозначение НД | Сорт, артикул | Показатели, обязательные для проверки | Примечание |

| Плоды боярышника | ГФ ХI, вып. 2, ст. 32 | Содержание тяжёлых металлов | ||

| Спирт этиловый | ФС 42-3071-94 | Концентрация, токсичные элементы, радионуклиды | ||

| Вода очищенная | ФС 42-2619-97 | |||

| Фильтр бумажный | ТУ 5439-003-33822935-2000 | Белая лента | Размер пор |

Раздел VII. Изложение технологического процесса

ВР 1. – Подготовка исходных материалов.

ВР 1.1. – Получение раствора спирта 40%

Берут 60,5 мл спирта этилового с концентрацией 96,12% и смешивают с водой дистиллированной, взятой по объему 93,4 мл, получают раствор спирта этилового с концентрацией 40%

ВР 1.2. – Измельчение травы зверобоя

Берут ступку с пестиком, в ступке измельчают траву зверобоя до размера частиц 5 милиметров.

ВР 1.3. – Отвешивание травы зверобоя

На электронных весах берут необходимую навеску травы зверобоя.

ТП 2. – Получение настойки травы зверобоя

ТП 2.1. – Смешивание компонентов

Измельченную траву зверобоя смешивают со спиртом этиловым 40%

ТП 2.2. – Помещение сырья в мацератор

Измельченную траву зверобоя помещают в мацератор и заливают 150 мл спирта этилового 40%

ТП 2.3. – Экстракция в течение недели

Мацератор с загруженными компонентами оставляют в темпом месте для экстракции в течение недели

ТП 2.4. – Слив настойки из мацератора

Полученную настойку сливают из мацератора в мерный стакан

ТП 3. – Стандартизация

ТП 3.1. – Измерение температуры настойки

Берут цилиндр и измеряют температуру настойки с помощью термометра, необхоимая температура должна быть 20°С

ТП 3.2. – Измерение плотности настойки

Измерение проводят эмбулоскопически, по температруре кипения в пересчёте на атмосферное давление при проведении измерения составляет 46,9 % объёмных, для достижения необходимой концентрации необходимо добавить 4,8 мл спирта

УМО 4. – Упаковка, маркировка и отгрузка

Полученный раствор переносят во флакон для отпуска, укупоривают крышкой, наклеивают этикетку (наименование, количество, срок годности).

Раздел VIII. Материальный баланс

Спирт этиловый

| Загружено | Получено | ||||||

| Наименование | m, г | V, мл | 100% | Наименование | m, г | V, мл | 100% |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Спирт этиловый 96,12% | 48,8 | 60,5 | 46,9 | Спирт этиловый 40%

| 142,2

| 150 | 46,9 |

| Вода дистиллированная | 93,4 | 93,4 | Уменьшение объема | 3,9 | |||

| Итого | 142,2 | 153,9 | 46,9 | Итого | 142,2 | 46,9 | |

Настойка зверобоя

| Загружено | Получено | ||||||

| Наименование | m, г | V, мл | 100% | Наименование | m, г | V, мл | 100% |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Спирт этиловый 40% | 142,2 | 150 | 46,9 | Настойка зверобоя

| 94,8

| 100 | 31,6 |

| Трава зверобоя | 20,0 | Шрот | 67,4 | 15,3 | |||

| Итого | 162,2 | 46,9 | Итого | 162,2 | 46,9 | ||

Раздел IX. Контрольные точки.

| Наименование стадий, места измерения параметров или отбора проб | Наименование объекта контроля | Наименование контролируемого параметра, ед. измерения | Регламент норматива, значение параметров | Методы и средства контроля |

| ВР 1.1. – Получение раствора спирта 40% | Спирт этиловый 40% | Плотность, г/мг | 0,948 | Ареометр стеклянный |

| ВР 1.3. – Отвешивание травы зверобоя | Трава зверобоя | Масса. г | 20,0 | Цилиндр мерный |

| ТП 3.1. – Измерение температуры настойки | Настойка зверобоя | Температура, °С | 20 | Термометр ртутный |

| ТП 3.2. Измерение плотности раствора

| Настойка зверобоя | Плотность, г/мг | Эмбулоскопически

|

Раздел X. Переработка и обезвреживание отходов

Полученные отходы не являются опасными и могут быть утилизированы как бытовые

Раздел XI. Информационные материалы

Государственная фармакопея IX

Государственная фармакопея X

Государственная фармакопея XI

ФСП 42-0298-6110-04

Технологическая схема производства настойки валерианы методом дробной мацерации по ЦАНИИ.

Состав по НД:

корневищ с корнями валерианы, измельчённых – 200 г

спирта 70 % - до получения 1 л настойки

ВР-1: ПОДГОТОВКА ПРОИЗВОДСТВА:

ВР 1.1 подготовка помещения и оборудования (емкости эмалированные, бактерицидные лампы)

ВР 1.2 подготовка персонала (спец. одежда, средства индивидуальной защиты)

ВР 2 ПОДГОТОВКА СЫРЬЯ И ЭКСТРАГЕНТА

ВР 2.1 измельчение лекарственного растительного сырья (используем корнерезку с гильотинными ножами, измельчение проводят до образования частиц сырья размером 0,5-3 мм)

ВР 2.2. просеивание лекарственного растительного сырья (используем многоярусное вибрационное сито-трясунок)

ВР 2.3. получение экстрагента (получаем водно-спиртовую смесь нужной концентрации – 70% смешиванием воды и спирта в соответствии с таблицами, приведенными в ГФ используем мерники 1 и 2 типа)

ТП 3 ПОЛУЧЕНИЕ НАСТОЙКИ

ТП 3.1. намачивание лекарственного растительного сырья (в перколяторах)

ТП 3.2. настаивание (в перколяторах)

ТП 3.3 собственно перколяция (в трёх перколяторах)

ПО рекуперация спирта

ТП 4. ОБЪЕДИНЕНИЕ ВЫТЯЖЕК

ТП 5. ОЧИСТКА

ТП 6.1 отстаивание (проводится отстаиванием при температуре не выше +10 градусов)

ТП 6.2 фильтрование (фильтрование проводится через пресс-фильтр)

УМО 5 УПАКОВКА, МАРКИРОВКА, ОТГРУЗКА

УМО 7.1 упаковка во флаконы (используются флаконы темного стекла)

УМО 7.2 маркировка

Технологию с теоретическим обоснованием:

Ускоренная дробная мацерация по принципу противотока (по ЦАНИИ). Такое проведение процесса экстрагирования позволяет при меньших затратах времени полнее истощить сырьё, так как постоянно поддерживается высокая разность концентраций в сырье и экстрагенте.

Растительный материал в сухом виде загружают поровну в три экстрактора. Экстрагент подают в первый экстрактор «до зеркала» и настаивают в течение 2 ч. Полученную вытяжку переносят на сырье во второй экстрактор, одновременно в первый снова заливают чистый экстрагент «до зеркала». Сырье в обоих экстракторах настаивают 2 ч, после этого вытяжку из второго экстрактора переносят на сырье в третий, а из первого - на сырье во второй экстрактор. В первый экстрактор заливают весь оставшийся экстрагент. Загруженные экстракторы оставляют для настаивания сырья на 24 ч. Затем из третьего экстрактора получают первый слив готового продукта. Вытяжку из второго экстрактора переносят на сырье в третий, сливом из первого - заливают сырье во втором экстракторе. Оба экстрактора оставляют на 2 ч для настаивания сырья. В это время первый экстрактор отключают, сырье выгружают и отжимают. Через 2 ч из третьего экстрактора получают второй слив готового продукта. Вытяжкой из второго экстрактора заливают сырье в третьем, второй экстрактор разгружают, сырье отжимают. После двухчасового настаивания из третьего экстрактора получают третью порцию готового продукта, сырье выгружают и отжимают. Все сливы и отжимы объединяют.

Стандартизации настоек

Описание

Плотность

Спирт этиловый

Метанол и 2-пропанол

Сухой остаток

Тяжелые металлы

Объем содержимого упаковки

Количественное определение

Технологу таблеточного цеха предложили разработать проект технологической схемы производства таблеток кислоты ацетилсалициловой по 0,5. Подобрать соответствующее оборудование. Назовите основные технологические свойства таблетируемых материалов, которые будут влиять на качество таблеток (внешний вид, точность дозирования, прочность, распадаемость). Вспомогательные вещества в производстве таблеток: назначение, классификация, номенклатура.

Технологическая и аппаратурная схема:

I. Вспомогательные работы. Класс чистоты С.

1. Подготовка помещения

-уборка помещения (емкости для дез. растворов).

-подготовка вентиляционного воздуха (ячейковые гофрированные фильтры типа ФяТ класса - , ячейковые складчатые фильтры типа ФяС –F класса - ).

2. Подготовка оборудования (емкости для дез. растворов).

3. Подготовка персонала в соответствии с МУ 64-09-001-2002 «Персонал фарм. предприятий. Основные положения».

4.Получение воды очищенной. (колонный трехступенчатый аквадистиллятор)

- Микробиологический, химический и технологический контроль.

5. Подготовка вспомогательных материалов (упаковка первичная и вторичная, этикетки).

II. Подготовка ЛВ и ВВ.

1. Отвешивание ЛВ и ВВ (электронные весы).

2.Измельчение ЛВ и ВВ (шаровая мельница).

3. Просеивание ЛВ и ВВ (вибрационное сито).

- Технологический контроль.

III. Получение массы для таблетирования.

1. Смешивание компонентов (пневматический смеситель).

- Технологический контроль.

IV. Прессование (РТМ-41).

- Технологический контроль.

V. Обеспыливание и галтовка (плунжерный обеспыливатель).

- Технологический контроль.

VI. Фасовка, упаковка, маркировка (автомат модели А1-АУ-2-Т, картонирующая машина).

- Технологический контроль.

VII. Стандартизация.

VIII. На склад.

Технология настоек

ГБОУ ВПО

«Смоленская государственная медицинская академия»

Минздрава России

Кафедра фармацевтической технологии

Курсовая работа по заводской технологии

на тему:

«Технология настоек»

Выполнила:

студентка очного отделения

фармацевтического факультета

5 курса 4 группы

Серова Татьяна Юрьевна

Руководитель:

асс. Максименкова Ксения Игоревна

Смоленск,2013

Оглавление

Материал и методы исследования..................

Введение......................

Глава 1.Обзор литературы....................

1.1 Способы производства настоек.......................

1.1.1 Мацерация.....................

1.1.2. Перколяция....................

1.1.3. Растворение экстрактов....................

1.2 Очистка извлечения............

1.3 Стандартизация................

1.4 Хранение настоек.......................

Глава 2. Практическая часть.........................

Выводы........................

Цель и задачи

Цель: сравнить качество спиртовых настоек прополиса разных фирм- производителей.

Задачи:

- Провести обзор литературы по теме «Технология настоек».

- Приобрести две настойки прополиса, изготовленные разными фирмами-производителями.

- Провести их стандартизацию по показателям: органолептические свойства, содержание спирта, плотность, водородный показатель, сухой остаток.

Материалы и методы

В ходе работы использовалась следующие материалы: две спиртовые настойки прополиса: образец №1 — фирма-производитель ООО «

Использовали следующие методы: определение содержания спирта, определение плотности, рН-метрия, определение массы сухого остатка.

- для определения содержания спирта в мерный цилиндр налили 20 мл исследуемой настойки и опустили в него спиртометр так, чтобы он не касался стенок цилиндра. Концентрация спирта всегда меньше прописанной в составе.

- плотность настойки определяли с помощью пикнометра. Измеряем массу пустого пикнометра на аналитических весах, массу пикнометра с водой, а затем массу пикнометра с настойкой. Плотность рассчитывают по формуле в г/мл.

- определяли водородный показатель рН-метром марки «Mettler Toledo».

- определяем массу сухих веществ. Взвесили пустой бюкс на аналитических весах. Затем бюкс с веществом после упаривания и бюкс с доведенной до постоянного значения массой вещества. По требованиям НД содержание сухого вещества должно быть не менее 10%.

Введение

Настойка (Tincturae) — жидкая официнальная недозированная лекарственная форма для

Настойки - старейшая лекарственная форма, введенная в медицинскую практику Парацельсом (1493-1541), не утратившая своего значения до настоящего времени. Они официальны по ГФ ХI.

При изготовлении настоек из одной весовой части растительного сырья получают 5 объемных частей готового продукта, сильнодействующего сырья – 10 частей. В отдельных случаях настойки готовят 1:10 из сырья, не содержащего сильнодействующих веществ (настойка арники, календулы, боярышника) и в других соотношениях.[3]

Настойки могут быть простыми, получаемыми из одного вида сырья и сложными, представляющими смесь извлечений из нескольких растений, иногда с добавлением лекарственных веществ. Для получения настоек чаще используют высушенный растительный материал, в некоторых случаях – свежее сырье. К сложным относится, например, горькая настойка, холелетин, кардиовален, ангиноль, «Герботон». К простым же — настойка валерианы, пустырника, боярышника, элеутерококка и многие другие.

Так как настойки являются официнальными лекарственными формами и их приготовление определено заводской технологией, при выписывании настоек в рецепте не указывают ни часть растения, ни концентрацию настойки. Общее количество настойки составляет 5—30 мл. Назначают настойки каплями — от 5 до 30 капель на прием.

Сложную настойку можно рассматривать как

Глава 1. Обзор литературы

1.1. Способы производства настоек

Для получения настоек используется как сухое, так и свежее растительное сырье (алкоголатуры чеснока, ландыша, валерианы, боярышника и др.), как надземная, так и подземная части.

В качестве экстрагента используются спиртоводные растворы различной концентрации - от 30%до 95%.

При получении настоек используется следующая технологическая схема:

а) подготовка сырья и материалов,

б) извлечение,

в) очитка вытяжки,

г) стандартизация,

д) фасовка и упаковка.

Способы приготовления: статические и динамические.

Статические способы экстракции характеризуются периодическим введением экстрагента в сырье, а динамические - постоянной сменой экстрагента либо непрерывным движением и экстрагента, и растительного материала.

Среди статических и динамических способов извлечения встречаются периодические и непрерывные, что зависит от динамики движения сырья и экстрагента. В периодических способах сырье и экстрагент поступают в экстракционный аппарат периодически, одной или несколькими порциями (одно- и многоступенчатые способы). В непрерывных же - сырьё поступает непрерывным потоком.

В зависимости от направления потока сырья и экстрагента, способы непрерывной экстракции бывают прямо- и противоточные, т.е. с прямым или встречным потоком сырья и экстрагента.

Наиболее простыми способами экстрагирования

Рассмотрим более подробно основные способы производства настоек.

1.1.1 Мацерация

На протяжении многих десятилетий мацерация, или настаивание (от лат. maceratio - вымачивание), было основным способом приготовления настоек. Мацерация проводится следующим образом. Измельченное сырье с предписанным количеством экстрагента помещают в закрывающийся сосуд и настаивают при температуре 15-20°С, время от времени взбалтывая или перемешивая. Если специально не оговорен срок, то настаивание производят в течение 7 дней. После настаивания вытяжку сливают, остаток отжимают, промывают небольшим количеством экстрагента, снова отжимают, отжатую вытяжку добавляют к слитой вытяжке, после чего объединенную вытяжку доводят экстрагентом до требуемого в каждом случае объема. Настаивание можно проводить в любых сосудах, начиная от широкогорлых (при малых загрузках) бутылей до специальных мацерационных баков, которые изготовляются чаще всего из алюминия, нержавеющей стали и железа, тщательно вылуженного. Могут применяться для этой цели и деревянные баки (бочки), но требуется, чтобы они были предназначены для какой-либо одной определенной настойки, так как в древесину легко впитывается весь комплекс экстрактивных веществ. Основную трудность вызывает необходимая операция перемешивания. Набухшую растительную массу удается поднять со дна только с помощью достаточно мощной мешалки с наклонными лопатками.

Данный метод малоэффективен – протекает медленно, сырье полностью не истощается. С целью интенсификации экстрагирования материала процесс проводят с использованием дробной мацерации (ремацерации), мацерации с принудительной циркуляцией экстрагента, вихревой экстракции (турбоэкстракции), ультразвука и др.[5]

Ремацерация или дробная мацерация с делением на части экстрагента или сырья и экстрагента. При этом общее количество экстрагента делят на 3-4 части и последовательно настаивают сырье с первой частью экстрагента, затем со второй, третьей и четвертой, каждый раз сливая вытяжку. Время настаивания зависит от свойств растительного материала. Такое проведение процесса экстрагирования позволяет при меньших затратах времени полнее истощить сырье, так как постоянно поддерживается высокая разность концентраций в сырье и экстрагенте.

Мацерация с принудительной циркуляцией экстрагента. Проводится в мацерационном баке (рис. 1.2) с ложным (перфорированным) дном на которое укладывают фильтрующий материал. Экстрагент, отделенный от сырья ложным дном, с помощью насоса прокачивается через сырье до достижения равновесной концентрации. При этом время настаивания сокращается в несколько раз. С принудительной циркуляцией экстрагента проводят также дробную мацерацию. В этом случае достигается более полное истощение сырья при том же расходе экстрагента.

Вихревая экстракция или турбоэкстракция основана на вихревом, очень интенсивном перемешивании сырья и экстрагента при одновременном измельчении сырья. Турбинная мешалка вращается со скоростью 8000-13000 об/мин. Время экстракции сокращается до 10 мин, настойки получаются стандартными.

Ультразвуковая экстракция. Для интенсификации мацерационного процесса эффективно применение ультразвуковых колебаний. При этом ускоряется экстрагирование и достигается полнота извлечения действующих веществ. Источник ультразвука помещают в обрабатываемую среду или крепят к корпусу мацерационного бака в месте, заполненном и сырьем. Наибольший эффект от воздействия ультразвука проявляется тогда, когда клетка экстрагируемого материала хорошо пропитана проводящим ультразвук экстрагентом. Возникающие ультразвуковые волны создают закономерное давление, кавитацию и «звуковой ветер». В результате ускоряется пропитка материала и растворение содержимого клетки, увеличивается скорость обтекания частиц сырья, в пограничном диффузионном слое экстрагента возникают турбулентные и вихревые потоки. Молекулярная диффузия внутри клеток материала и в диффузионном слое сменяется на конвективную, что приводит к интенсификации массообмена. Возникновение кавитации вызывает разрушение клеток. При этом экстрагирование ускоряется за счет вымывания экстрактивных веществ из разрушенных клеток и ткани. При озвучивании вытяжку можно получить в течение нескольких минут.

К другим видам динамизации мацерации

1.1.2 Перколяция

Перколяция - основной способ производства настоек. Применительно к небольшим количествам

Метод перколяции включает три последовательно протекающие стадии: намачивание сырья (набухание сырья), настаивание, собственно перколяция.

Перколяторы (экстракторы, диффузоры) представляют собой цилиндрические или конические сосуды из луженой меди или железа и алюминия, а в лабораторных условиях - из стекла. Перколяторы сверху закрываются крышкой с патрубком для ввода экстрагента; внизу у перколяторов находится спускной кран. Над краном на некотором расстоянии помещается ситовидное дно, застилаемое слоем фильтрующей ткани.

Важным моментом перколяции является загрузка перколятора. Не рекомендуется загружать его сухим растительным материалом, так как при последующем добавлении экстрагента внутри материала могут оставаться комки или даже целые участки сухого материала, до которого экстрагент по тем или иным причинам не сможет дойти во время перколирования. Кроме того, возможны и другие нежелательные явления. [4]

Намачивание (набухание) проводится вне перколятора. Чаще для этого используют мацерационные баки или другие емкости, из которых удобно выгружать замоченное сырье. Для намачивания используют от 50 до 100% экстрагента по отношению к массе сырья. После перемешивания сырье оставляют на 4-5 часов в закрытой емкости. За это время экстрагент проникает между частичками растительного материала и внутрь клеток, сырье набухает, увеличиваясь в объеме. При этом происходит растворение действующих веществ внутри клетки.

В производственных условиях намачивание может быть совмещено с настаиванием, но если сырье способно сильно набухать, стадию намачивания обязательно проводят в отдельной емкости, так как вследствие большого увеличения объема материала в перколяторе оно может сильно спрессовываться и вообще не пропустить экстрагент.

Настаивание – вторая стадия процесса перколяции. Набухший или сухой материал загружают в перколятор на ложное дно с оптимальной плотностью, чтобы в сырье оставалось как можно меньше воздуха. Сверху накрывают фильтрующим материалом, прижимают перфорированным диском и заливают экстрагентом так чтобы максимально вытеснить воздух. Возможна загрузка материала в мешок из фильтрующего материала, заполняющего весь объем перколятора. В верхней части мешок завязывают и кладут груз. Сырье заливают экстрагентом до образования «зеркала», высота слоя, которого над сырьем должен быть около 30-40 мм, и проводят настаивание 24-48 часов, время, в течение которого будет достигнута равновесная концентрация. Для многих видов сырья время настаивания может быть сокращено.

Технологическая схема: основные понятия

Процесс производства любого вида продукции состоит из определенного набора действий и операций, позволяющих достичь конечного результата. Также учитывается используемое оборудование, поточные линии, механизированный и ручной труд и транспортные средства. Для рационализации производственного процесса и создания оптимальных режимов работы на предприятии создается технологическая схема, позволяющая наглядно увидеть всю последовательность создания продукта.

Принципы составления

Технологическая схема включена в нормативную документацию предприятия (технологический регламент), в которую также включены методы производства, технические правила и условия процесса, а также порядок их выполнения. При этом для определенного этапа всего процесса может быть составлена отдельная модель.

Этот проект представляет собой чертеж блоков всех операций, связанных между собой стрелками, которые выражают движение материальных потоков.В этом случае могут быть предусмотрены движения вперед-назад, однако в целях рационализации трудового процесса инженеры в процессе проектирования схемы стараются избегать таких моментов. При этом важно, чтобы технологическая схема отражала особенности реализации разработки того или иного продукта и условия его хранения и размещения.

Для разных процессов схемы могут быть составлены в виде чертежей с цифровым или буквенным обозначением оборудования, а сами операции выражены в виде геометрических фигур (треугольник, прямоугольник, круг и другие).

Схематические примеры

Простая блок-схема может включать в себя следующие основные операции:

- организация получения основного сырья и вспомогательных материалов со склада или от поставщиков, таким образом, погрузочно-разгрузочные работы Считается;

- первичная обработка сырья;

- выполнение основных операций с получением основных узлов, деталей или изделий промежуточной готовности;

- сборка деталей и узлов или окончательная обработка изделий;

- упаковка;

- отгрузка на склад готовой продукции.

Рассмотрим конкретный случай, например, технологическая схема производства хлеба может быть представлена в следующем виде:

- Подготовка и хранение сырья.

- Приготовление теста.

- Обработка и приготовление изделий из теста.

- Выпечка заготовок.

- Охлаждение и подготовка к хранению (упаковка).

Схема программного обеспечения

Для составления схем производственных процессов используются разные программы.Например, векторный редактор CADE, разработанный для Windows. Здесь есть различные шаблоны, также есть возможность зафиксировать IP-адрес, имя и серийный номер производителя.

Concept Draw Pro - простая, но очень мощная программа для рисования диаграмм, графиков и диаграмм путем перетаскивания готовых символов с помощью мыши. Позволяет создавать любую модель процессов.

Diagram Designer - эта утилита, несмотря на устаревший интерфейс, позволяет без особых усилий создавать самые разнообразные модели схем.

В настоящее время на любом предприятии, где осуществляется производство, используется технологическая схема. Это обязательный нормативный документ, позволяющий производить наладку технологических процессов в рациональном варианте. При составлении технической документации включение данной схемы обязательно.

.[PDF] Новая технологическая схема на основе механического легирования для получения электрохимических композиционных покрытий, армированных неагломерированными частицами наноалмаза

@article {Popov2014NewMT, title = {Новая технологическая схема на основе механического легирования для получения электрохимических композиционных покрытий, армированных неагломерированными частицами наноалмаза}, автор = {V. Попов, Б. Чернов, А.С. Просвиряков, В. Чеверикин, И. Ходос, Я. Бискупек и У. Кайзер}, journal = {Журнал сплавов и соединений}, год = {2014}, объем = {615} } Abstract В данной работе исследуется схема «механическое легирование для получения равномерного распределения неагломерированных наноалмазов внутри медной матрицы + уплотнение механически легированных гранул в массивный материал в форме анода + гальваническое покрытие композитного покрытия путем переноса композита». материал от растворенного анода до катода, который является обрабатываемым материалом ».Показано, что механическое легирование может быть эффективным методом получения металлической матрицы… ПРОДОЛЖИТЬ ЧТЕНИЕ Сохранить в библиотеку

Создать оповещение

Cite

Launch Research Feed

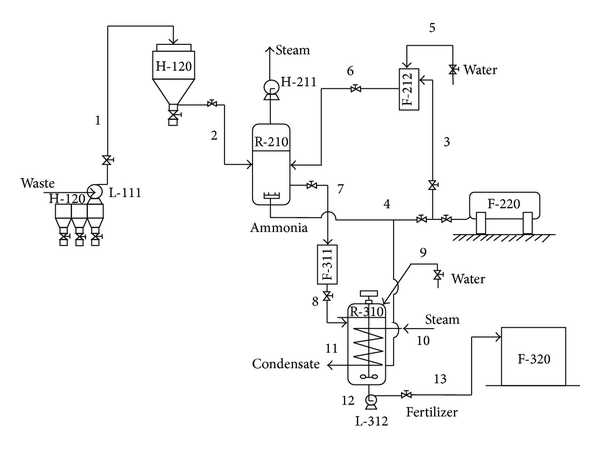

.Разработка технологии очистки сточных вод, загрязненных азотной кислотой

Процесс производства нитроароматических опасных соединений с образованием кислых сточных вод представляет значительную опасность для здоровья и безопасности рабочих и окружающей среды. Настоящее исследование сосредоточено на разработке эффективной установки для очистки кислых сточных вод, образующихся в процессе синтеза нитроароматического соединения, с учетом требований безопасности работников и охраны окружающей среды.В этом исследовании было проведено подробное изучение различных альтернатив, которые можно использовать для эффективной и безопасной очистки кислых сточных вод. Проведен анализ нескольких технологических схем нейтрализации кислых сточных вод и выбор наиболее целесообразной с технико-экономической точки зрения альтернативы. Моделирование и математическое моделирование, разработанные в этом исследовании, представляют собой значительный прогресс в изучении этого процесса для работы в гораздо более безопасной форме.Определена технологическая схема процесса, выполнено проектирование основного и вспомогательного оборудования, а также трубопроводной системы с использованием различных вычислительных программ. Наконец, в данной статье предлагается технологический проект для очистки кислых сточных вод, образующихся в процессе производства нитроароматического соединения, который представляет собой основные критерии для дальнейшего проектирования, строительства и монтажа оборудования завода.

1. Введение

На Кубе экологические проблемы представляют собой одну из основных проблем с 1981 года, когда был принят закон об охране окружающей среды и рациональном использовании природных ресурсов.Было проведено несколько исследований по улучшению обращения с опасными отходами, образующимися при производстве взрывчатых веществ.

Процесс производства нитроароматических опасных соединений с образованием кислых сточных вод представляет значительную опасность для здоровья и безопасности рабочих и окружающей среды. Эти сточные воды, содержащие твердые частицы нитроароматических соединений и азотной кислоты в диапазоне концентраций от 58 до 62%, представляют потенциальную опасность для окружающей среды.

Настоящее исследование направлено на разработку эффективной установки для очистки кислых сточных вод, образующихся в процессе синтеза нитроароматических соединений, с учетом критериев безопасности рабочих и защиты окружающей среды.

2. Материалы и методы

В этом исследовании было проведено подробное изучение различных альтернатив, которые могут быть использованы для эффективной и безопасной очистки кислых сточных вод. Проведен анализ нескольких технологических схем обезвреживания кислых сточных вод и выбор наиболее целесообразной альтернативы с технико-экономической точки зрения.

2.1. Технико-экономический анализ альтернатив

Возможная альтернатива основана на извлечении азотной кислоты (HNO 3 ), где кислые воды концентрируются для получения азотной кислоты, которая может быть повторно использована в производственном процессе. Использование этой альтернативы рекомендуется для процесса с большим количеством кислот. С помощью этой альтернативы можно получить значительное снижение стоимости производства (по концепции сырья). Эта альтернатива имеет много преимуществ; однако можно выделить серьезный экономический недостаток в том, что требуется приобретение регенерационной установки.

Другие альтернативы очистке сточных вод этого типа основаны на нейтрализации с использованием различных продуктов. Сообщалось, что лучшими нейтрализующими соединениями являются аммиак, мочевина, карбонаты или оксиды щелочных металлов и щелочноземельных металлов [1, 2].

2.1.1. Карбонатные породы и оксиды металлов

Для этого метода можно использовать карбонат кальция, оксид кальция и доломит. В центральном регионе Кубы можно найти большие природные запасы этих соединений, что снижает стоимость производственного процесса.При сравнении этих соединений доломит представляет собой наиболее подходящее соединение из-за его наименьшей стоимости. Кроме того, технология не представляет серьезных технологических сложностей. Тем не менее, из-за большого спроса на доломит при производстве стекла можно было наблюдать недостаточное количество этого соединения для использования в процессе нейтрализации. Что касается полученного продукта, карбонат кальция и оксид кальция, а также доломит могут иметь некоторое применение в сельском хозяйстве.Однако из-за климатических условий Кубы использование карбоната кальция, оксида кальция (в растворе или гранулированном виде) и доломита не рекомендуется. Более того, в почвах с низким содержанием кальция (не в кубинской ситуации) используется нитрат кальция. С другой стороны, карбонат калия, который также очень часто применяется, должен быть импортным.

2.1.2. Мочевина и аммиак

Использование аммиака и мочевины показывает более высокую себестоимость производства по сравнению с карбонатными породами, но, анализируя возможное использование конечного продукта, эта альтернатива дает лучшие результаты.В частности, нейтрализация аммиаком с получением нитрата аммония показывает самые большие преимущества, потому что это удобрение имеет значительный спрос в нашей стране, так как оно содержит 35% азота в кубинских почвах.

Нейтрализация аммиаком представляет собой лучшую альтернативу, поскольку она предлагает жизнеспособное решение для кислотной очистки сточных вод с получением конечного продукта, востребованного в сельском хозяйстве. Хотя получение жемчуга из нитрата аммония имеет несколько преимуществ, затраты на оборудование и производство очень высоки.Вариант получения жидкого удобрения 32-0-0 представляет собой лучшую альтернативу, поскольку был найден реальный экономический баланс. Жидкое удобрение 32-0-0 (называемое по его составу) представляет собой удобрение с высоким содержанием азота с тремя разделенными источниками азота и 32% общего азота. Кроме того, его можно дозировать в землю вместе с поливной водой (удобрение), он не вызывает коррозии и не затвердевает при понижении температуры. Кроме того, можно отметить значительное преимущество для развития растений, предотвращение повреждения корешков при интенсивном использовании сухих удобрений.Недостатки перевешиваются общей эффективностью и также являются относительно простым решением. Этот метод может применяться в широком диапазоне ситуаций в зависимости от типов сельскохозяйственных культур, а также характеристик почвы и воды согласно [3–5].

2.2. Определение технологической схемы

Принимая во внимание, что сточные воды (сырье), поступающие с завода синтеза с массовым расходом 1500 кг / сут, содержат твердые частицы размером 80 мкм со средним диаметром м и концентрацией азотной кислоты от 58 62% - предлагается конкретный технологический процесс.Технологическая схема установки очистки сточных вод представлена на рисунке 1.

Определенная технологическая схема состоит из трех основных этапов: очистка или подготовка остатков, этап нейтрализации и получение конечного продукта. То же самое описано: во время производства ароматического нитросоединения кислые сточные воды содержат небольшие количества твердых частиц, которые, если они будут переданы на стадию нейтрализации, могут поставить под угрозу процесс, что приведет к возникновению бурной реакции с большим тепловыделением.Для очистки кислых сточных вод использовалась система седиментации-фильтрации. В секции отстаивания для осаждения растворенных твердых веществ в сточных водах требовалось длительное время отстаивания. Поскольку процесс будет работать в периодических условиях, был разработан отстойник подходящего объема с максимально возможной площадью осаждения. Это оборудование состоит из двух прямоугольных камер, первая из которых (самая большая) использовалась в качестве зоны отстаивания, в которой кислые остаточные воды, поступающие с установки синтеза нитроароматических соединений, поступают по трубопроводу, который выходит в ее глубину.Через семь дней первая камера наполняется, и жидкость плавно проходит через тканевый фильтр через вторую камеру. Впоследствии, когда во второй камере остаточный объем сохраняется в течение одного дня, насос, установленный на поверхности дозатора, извлекает его и проталкивает в фильтр. Во время осаждения 75% твердых частиц удаляются, а оставшиеся частицы задерживаются тонким тканевым фильтром. Осадок отстойника выгружается вручную каждый определенный раз через верхнюю часть отстойника.

На стадии фильтрации использовался нутч-фильтр, который рекомендуется для эффективного разделения сильно разбавленных суспензий. Он работает в прерывистом режиме и в условиях вакуума. Его преимущество состоит в том, что он облегчает полную и равномерную промывку осадка, извлекает твердые частицы и обеспечивает безопасность при обращении со взрывчатыми веществами. Более подробную информацию о механических характеристиках этого типа фильтра можно найти в Rosabal и Valle [7].

Когда фильтрат получен, его пропускают до тех пор, пока на стадии нейтрализации полученная жидкость под действием силы тяжести не поступает в реактор периодического действия с барботированием газа, работающий при атмосферном давлении.Это оборудование состоит из цилиндра из нержавеющей стали 304 без покрытия, в который будет сливаться раствор кислоты, а нейтрализующий NH 3 (г) будет подаваться фоном через барботер из нержавеющей стали, покрытый тефлоном.

В нейтрализаторе происходит следующая химическая реакция: NH 3 + HNO 3 NH 4 NO 3 . Жестокие условия, возникающие при взаимодействии этих двух веществ, смягчаются добавлением аммиачного раствора, содержащего 15% NH 3 (г), в котором среда является пассивной, что снижает реакцию газообразного аммиака и кислоты.В результате этой реакции и происходящего тепловыделения полученные водяные пары содержат небольшие количества аммиака и образовавшегося раствора. Эти слегка загрязненные пары (1,5–2% NH 3 и <1% HNO 3 ) отводятся на подходящую высоту с помощью экстрактора, что позволяет избежать негативного воздействия на окружающую среду и здоровье человека.

Полученный нитрат аммония имеет концентрацию 80% и самотеком течет в промежуточный резервуар для хранения, где одна часть раствора хранится, а другая часть продолжает течь до резервуара для перемешивания, который включает нагревательный змеевик.В резервуаре с мешалкой подготавливается жидкое удобрение, известное своим применением на земле как орошение и составом 32-0-0. Была выбрана мешалка пропеллерного типа, и, учитывая технологические требования, это оборудование должно быть изготовлено из нержавеющей стали. Точно так же цилиндрический контейнер с коническим дном и змеевик, используемый в процессе, должны быть изготовлены из нержавеющей стали.

Для получения упомянутого выше удобрения (32% общего азота) нитрат аммония (51%) смешивают с необходимыми количествами мочевины (30%), фосфорной кислоты (0.2%), аммиак (0,5%) и вода (19%). Для проведения этого исследования использовались архивные таблицы, полученные на заводе азотных удобрений в Сьенфуэгосе (кубинская провинция). Образовавшееся удобрение имеет отличные характеристики при внесении в обрабатываемую почву. Другое существенное преимущество может быть продемонстрировано его использованием благодаря его некоррозионным характеристикам, при использовании в трубопроводах, оросительном оборудовании и хранении углеродистой стали или алюминия. Кроме того, этот вид удобрений можно дозировать в почву в соответствии с потребностями культур и не представляет опасности из-за эффекта кристаллизации.

Для достижения большей эффективности очистки загрязненных сточных вод было проведено несколько экспериментов в лабораторном масштабе для определения наиболее важных параметров реакции, таких как температура реакции, количество испарившейся воды и время реакции. Установленная установка в лабораторном масштабе включает следующее оборудование: шаровой двугорлой колбы (500 мл) с бойлерами, водяной баней, газовой ловушкой, трехгорлой колбой (500 мл), термометром (шкала 0–300 ° C) и барботер газов (Дин Старк) [8].

2.3. Моделирование процесса

Принимая во внимание результаты, представленные Hidalgo et al. и использование соответствующего программного обеспечения, которое позволяло моделировать, моделировать и масштабировать стадии химических реакций, были разработаны математические методы и процедуры для оценки и прогнозирования поведения опасных реакций, достигая интегрированных конструкций реакторов, которые минимизируют потребление материальных ресурсов. , сокращение выбросов отходов в окружающую среду и обеспечение большей безопасности при работе с опасными веществами [9].

Моделирование проводилось с помощью динамической модели процесса. Модель состоит из баланса компонентов, баланса энергии, кинетики процесса и баланса электрической нагрузки. Кинетика процесса ограничивалась массопереносом газ-жидкость. Для определения коэффициента массопереноса в настоящем исследовании использовались уравнения [10–14] (табл. 1).

| ||||||||||||||||||||

Технологическая схема переработки медных шлаков

@article {Gyurov2017TechnologicalSF, title = {Технологическая схема переработки медного шлака}, автор = {S. Гюров, Н. Маринков, Иоанна Костова, Д. Рабаджиева, Д. Ковачева, Кристина Цветкова, Г. Генчева и И. Пеньков}, journal = {Международный журнал по переработке полезных ископаемых}, год = {2017}, объем = {158}, страницы = {1-7} } Abstract Предложена технологическая схема переработки медного шлака. Он включает 5 стадий, а именно: (i) окисление медного шлака на воздухе при температуре выше 800 ° C в течение 2 часов; (ii) гидротермальная обработка окисленного шлака раствором гидроксида натрия (140 г / л) при 190 ° C в течение 3 часов; (iii) отделение твердой фазы от жидкой путем горячей фильтрации; (iv) гелеобразование в результате гидролиза жидкой силикатной фазы при изменении pH; (v) получение аморфного SiO 2 (силикагеля) сушкой… ПРОДОЛЖИТЬ ЧТЕНИЕ Сохранить в библиотеку

Создать оповещение

Cite

Запустить Research Feed

.Технологические схемы гибридных и комбинированных технологий с использованием статических и динамических нагрузок

ПОКАЗЫВАЕТ 1-10 ИЗ 35 СПРАВОЧНИКОВ

СОРТИРОВАТЬ ПО НАИБОЛЕЕ ЗНАМЕНИТЫМ статьям Последнее время

, Глущенков В. А. Энергетические установки для импульсно-магнитной обработки материалов: монография / Р. Ju. Юсупов, В. А. Глущенков. - Самара: изд-во «Федоров»

А. Индукторы для импульсно-магнитной обработки материалов: учебное пособие / Глущенков В. А. - Самара: Изд-во «Учебная литература»

А.Процессы порошковой металлургии. В 2-х томах. Том 1. Производство металлических порошков: Учебник для вузов / Г. А. Либенсон

А. Технология импульсно-магнитной обработки материалов: монография / В. А. Глущенков, В. F. Карпухин. - Самара: Издательство «Федоров»

Применение хабрид-технологий в литейном производстве / А

Применение хабрид-технологий в литейном производстве / А. Ju. Коротченко, А. Ju. Куцая, М. V. Тверской, Д. E. Хилков // Наука и образование

Применение хабрид-технологий в фундаментальной сфере / А.Ю. Коротченко, А.Ю. Куцая, М.В. Тверской, Д.Е. Хилков

- Наука и образование,

- 2016

Разрядно-импульсная обработка материалов: монография / Е. L. Стрижаков, С. V. Нескоромный, Д. V. Минько

Разрядно-импульсная обработка материалов: монография

- Изд-во ДСТУ,

- 2016

Влияние вибрации на процесс кристаллизации слитков / Г.Ф. Баландин // Литейный цех

.Технологическая схема получения ящиков - Сахар в таблетках

Он состоит из следующих этапов: подготовка массы для гранулята; гранулирование и сушка; помол гранулята, приготовление прессовой смеси, встойка смеси;

лепка (таблетки) и выстойка. Приготовление массы для гранулята. В отапливаемый котел загружают 2,4 кг желатина, 33 кг воды и 4,9 кг кондитерского жира. Раствор перемешивают и нагревают до температуры 85-90 ° C.Полученная партия эмульсии расходуется на производство 1000 кг драже.

Порцию сахарной пудры насыпают в смеситель и при перемешивании медленно выливают эмульсию. Продолжительность замеса - 20 - 30 мин. Готовая масса из смесителя поступает в гранулятор.

Гранулирование и сушка.

Гранулы из смеси, приготовленной для таблеток, изготавливаются на специальной гранулирующей машине. Полученный влажный гранулят скребковым конвейером подается в сушилку, где сушится при температуре воздуха 75-80 ° С.Влажность гранулята после сушки составляет 0,45 - 0,5%.

Измельчение сухого гранулята и приготовление смеси для прессования.

Высушенный гранулят (влажность 0,45 - 0,5%) измельчают в ударной мельнице. Измельченные гранулы max смешивают согласно рецепту с глюкозой, аскорбиновой кислотой, лимонным или апельсиновым маслом в течение 10 мин. Затем в рецепт добавляют стеарат кальция и перемешивают 20 мин. Смесь днем выдерживают в бункерах для улучшения прессовки массы.

Формование таблеток смеси осуществляется на роторных прессах. Полученные при этом отходы в виде лома и крошки просеиваются через сито и отправляются обратно на мельницу.

После формования (прессования) таблетки выдерживают в течение 8 часов при температуре 24-25 ° C и относительной влажности 65% для упрочнения массы перед ее отделкой.

полировальные гранулы

Цель процесса глянцевания - придать блеск поверхности драже и частично повысить стабильность при хранении за счет слоя воска (блеск).Блеск выполняется в лаковых котлах или глянцевых барабанах непрерывного действия.

На поверхности полуфабриката, предварительно смоченного сахарным сиропом, покрытого воском жировым составом, называется глянец. Из-за трения между отдельными гранулами и стенкой вращающегося барабана драже их поверхность становится блестящей.

Gloss готовят следующим образом. В варочном котле Зіагружают, по стандартизованным рецептам, парафин и осторожно нагревают до полного их расплавления, процеживают через сито с отверстиями диаметром 1,5 мм и переливают в емкость с маслом, взятым по рецептуре.

Для получения однородной массы смесь перемешивают. При охлаждении блеск затвердевает. В таком состоянии это жировая масса светло-желтого цвета с температурой плавления 50-55 ° С. При использовании обычно нагревается.

Gloss также можно приготовить по следующим рецептурам.

Для сахарных сортов мармелада на 1 кг расход блеска, г:

Масло растительное 337

Воск 166,7

Парафин 166,7

Полив сухих веществ сиропа 80% (1 часть сахара + 1 часть патоки) 337

В (растопленная Добавляют воск и парафиновое масло, смесь фильтруют и слегка охлаждают, затем постепенно вводят полив їсироп и взбивают смесь до пастообразной массы.

Для разновидностей шоколадных драже расход, кг:

Декстрин пищевой 0,6

Сахар 2,4

поток 1,9

Вода 2,0

выход 6,6

Расход глянца на 1 г готового драже - 1 кг.

Препарат для получения степени глянца шоколада.

За час до приготовления блеск смеси 0,6 кг декстрина замачивают в 1 л холодной воды. Затем в 2,4 кг сахара добавлено