Аппаратурная схема производства настоек

Промышленная технология лекарств. Электронный учебник

1.6. Настойки

Настойки (Tincturae) представляют собой окрашенные жидкие спиртовые, или водно-спиртовые извлечения из лекарственного растительного сырья, получаемые без нагревания и удаления экстрагента.

Настойки – старейшая лекарственная форма, введенная в медицинскую практику Парацельсом (1493-1541), не утратившая своего значения до настоящего времени. Они официнальны по ГФ ХI.

При изготовлении настоек из одной весовой части растительного сырья получают 5 объемных частей готового продукта, сильнодействующего сырья – 10 частей. В отдельных случаях настойки готовят 1:10 из сырья, не содержащего сильнодействующих веществ (настойка арники, календулы, боярышника) и в других соотношениях.

Настойки могут быть простыми, получаемыми из одного вида сырья и сложными, представляющими смесь извлечений из нескольких растений, иногда с добавлением лекарственных веществ. Для получения настоек чаще используют высушенный растительный материал, в некоторых случаях – свежее сырье.

5.6.1. Способы приготовления

Для приготовления настоек могут быть использованы способы:

5.6.1.1. Мацерация

Раньше метод мацерации или настаивания (от лат. Maceratio – вымачивание) был широко распространен для получения настоек. В настоящее время его применение постепенно сокращается, потому что при экстрагировании этим методом трудно достигнуть полноты извлечения лекарственных веществ из растительного материала.

Мацерация проводится следующим образом. Измельченное сырье с предписанным количеством экстрагента загружают в мацерационный бак и настаивают при температуре 15-20°С, периодически перемешивая. Если специально не оговорены сроки, то настаивание проводят в течение 7 суток. После настаивания вытяжку сливают, остаток отжимают, отжатую вытяжку промывают небольшим количеством экстрагента, снова отжимают, отжатую вытяжку добавляют к слитой первоначально, после чего объединенную вытяжку доводят экстрагентом до требуемого объема.

Данный метод малоэффективен – протекает медленно, сырье полностью не истощается. С целью интенсификации экстрагирования материала процесс проводят с использованием дробной мацерации (ремацерации), мацерации с принудительной циркуляцией экстрагента, вихревой экстракции (тербоэкстракции), ультразвука и др.

Ремацерация или дробная мацерация с делением на части экстрагента или сырья и экстрагента. При этом общее количество экстрагента делят на 3-4 части и последовательно настаивают сырье с первой частью экстрагента, затем со второй, третьей и четвертой, каждый раз сливая вытяжку. Время настаивания зависит от свойств растительного материала. Такое проведение процесса экстрагирования позволяет при меньших затратах времени полнее истощить сырье, так как постоянно поддерживается высокая разность концентраций в сырье и экстрагенте.

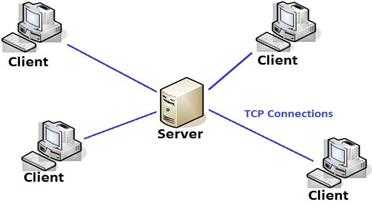

Мацерация с принудительной циркуляцией экстрагента. Проводится в мацерационном баке (1) (рис. 1.2) с ложным (перфорированным) дном (2) на которое укладывают фильтрующий материал (3). Экстрагент, отделенный от сырья ложным дном, с помощью насоса (4) прокачивается через сырье до достижения равновесной концентрации. При этом время настаивания сокращается в несколько раз. С принудительной циркуляцией экстрагента проводят также дробную мацерацию. В этом случае достигается более полное истощение сырья при том же расходе экстрагента .

Вихревая экстракция или турбоэкстракция основана на вихревом, очень интенсивном перемешивании сырья и экстрагента при одновременном измельчении сырья. Турбинная мешалка вращается со скоростью 8000-13000 об/мин. Время экстракции сокращается до 10 мин, настойки получаются стандартными.

Рис. 1.2. Мацерационный бак с циркуляцией экстрагента

Ультразвуковая экстракция. Для интенсификации мацерационного процесса эффективно применение ультразвуковых колебаний . При этом ускоряется экстрагирование и достигается полнота извлечения действующих веществ. Источник ультразвука помещают в обрабатываемую среду или крепят к корпусу мацерационного бака в месте, заполненном экстрагентом и сырьем. Наибольший эффект от воздействия ультразвука проявляется тогда, когда клетка экстрагируемого материала хорошо пропитана проводящим ультразвук экстрагентом. Возникающие ультразвуковые волны создают закономерное давление, кавитацию и «звуковой ветер». В результате ускоряется пропитка материала и растворение содержимого клетки, увеличивается скорость обтекания частиц сырья, в пограничном диффузионном слое экстрагента возникают турбулентные и вихревые потоки. Молекулярная диффузия внутри клеток материала и в диффузионном слое сменяется на конвективную, что приводит к интенсификации массообмена. Возникновение кавитации вызывает разрушение клеток. При этом экстрагирование ускоряется за счет вымывания экстрактивных веществ из разрушенных клеток и ткани. При озвучивании вытяжку можно получить в течение нескольких минут.

К другим видам динамизации мацерации относятся: размол сырья в среде экстрагента, например, в шаровой мельнице; ремацерация, сопровождающаяся прессованием на гидравлических прессах или вальцах. В последнем случае процесс повторяется до достижения равновесных концентраций. Метод позволяет сократить потери действующих веществ и экстрагента, так как в шроте остается небольшой объем вытяжки. В готовой настойке содержится высокое количество экстрактивных веществ.

1.6.1.2. Перколяция

Перколяция (от лат. рercolatio – “процеживание через…”), т.е. процеживание экстрагента через растительный материал с целью извлечения растворимых в экстрагенте веществ. Процесс проводится в емкостях различной конструкции, называемых перколяторами-экстракторами , . Они могут быть цилиндрической (а, в) или конической (б) формы (рис. 1.3), с паровой рубашкой (в) или без нее, опрокидывающиеся и саморазгружающиеся, изготовленые из нержавеющей стали, аллюминия, луженной меди и других материалов . В нижней части перколятора имеется ложное дно (перфорированная сетка) (1), на которое помещают фильтрующий материал (2) (мешковина, полотно и др.) и загружают сырье. Цилиндрические перколяторы удобны в работе при выгрузке сырья, конические – обеспечивают более равномерное экстрагирование.

Рис. 1.3. Перколяторы-экстракторы

Метод перколяции включает три последовательно протекающие стадии: намачивание сырья (набухание сырья), настаивание, собственно перколяция.

Намачивание (набухание) проводится вне перколятора. Чаще для этого используют мацерационные баки или другие емкости, из которых удобно выгружать замоченное сырье. Для намачивания используют от 50 до 100% экстрагента по отношению к массе сырья. После перемешивания сырье оставляют на 4-5 часов в закрытой емкости. За это время экстрагент проникает между частичками растительного материала и внутрь клеток, сырье набухает, увеличиваясь в объеме. При этом происходит растворение действующих веществ внутри клетки.

В производственных условиях намачивание может быть совмещено с настаиванием, но если сырье способно сильно набухать, стадию намачивания обязательно проводят в отдельной емкости, так как вследствие большого увеличения объема материала в перколяторе оно может сильно спрессовываться и вообще не пропустить экстрагент.

Настаивание – вторая стадия процесса перколяции. Набухший или сухой материал загружают в перколятор на ложное дно с оптимальной плотностью, чтобы в сырье оставалось как можно меньше воздуха. Сверху накрывают фильтрующим материалом, прижимают перфорированным диском и заливают экстрагентом так чтобы максимально вытеснить воздух. Возможна загрузка материала в мешок из фильтрующего материала, заполняющего весь объем перколятора. В верхней части мешок завязывают и кладут груз. Сырье заливают экстрагентом до образования «зеркала», высота слоя, которого над сырьем должен быть около 30-40 мм, и проводят настаивание 24-48 часов, время, в течение которого будет достигнута равновесная концентрация. Для многих видов сырья время настаивания может быть сокращено.

Собственно перколяция – непрерывное прохождение экстрагента через слой сырья и сбор перколята. При этом слив перколята и одновременная подача сверху экстрагента проводится со скоростью не превышающей 1/24 или 1/48 (для крупных производств) части используемого объема перколятора за 1 час. При этом насыщенная вытяжка вытесняется из растительного материала током свежего экстрагента и создается разность концентраций экстрагируемых веществ в сырье и экстрагент. Скорость перколяции должна быть такой, чтобы успевала произойти диффузия экстрагируемых веществ в вытяжку. При приготовлении настоек перколирование заканчивают получением пяти или десяти объемов (в зависимости от свойств сырья) вытяжки по отношению к массе загруженного сырья.

При получении настоек в промышленности с целью максимальной интенсификации экстрагирования в процесс перколяции вносят изменения. Часто вместо типичного перколирования используют настаивание, циркуляцию и их сочетание.

В одном из вариантов перколяции первую достаточно концентрированную вытяжку сливают отдельно, целиком спуская ее из перколятора. Затем перколятор заполняют свежим экстрагентом, который после настаивания в течение 3-6 часов сливают полностью. Полученную вторую вытяжку присоединяют к первой, а с сырьем проводят еще 1-2 подобные операции, пока не соберут требуемое количество вытяжки .

В другом случае в процессе настаивания проводят циркуляцию экстрагента в перколяторе-экстраткоре с помощью насоса, который подает вытяжку из нижней части в верхнюю. Такая циркуляция экстрагента проводится до равновесной концентрации. При этом время настаивания сокращается многократно. Далее проводят перколирование путем вытеснения чистым экстрагентом.

Полученные извлечения представляют собой мутные жидкости, содержащие значительное количество взвешенных частиц. Очистку извлечений проводят отстаиванием при температуре не выше 10°С до получения прозрачной жидкости. При этой температуре уменьшается растворимость экстрагированных веществ и поэтому в дальнейшем, в процессе хранения настоек при температуре 15°С, вероятность появления осадка невелика. После отстаивания в течение не менее 2 суток проводят фильтрование декантацией (т.е. без взмучивания осадка) и фильтруют от случайно попавших включений. Для фильтрации применяют фильтр-прессы, друк-фильтры, центрифуги. Нутч-фильтры использовать не рекомендуется из-за возможной потери экстрагента. Завершающей стадией процесса получения препаратов из сырья с клеточной структурой является рекуперация экстрагента из шрота, т.е. отработанного сырья.

1.6.1.3. Растворение густых или сухих экстрактов

Растворением сухих или густых экстрактов в спирте требуемой концентрации готовят небольшое число настоек. Этим методом получают настойку чилибухи, имеющей ядовитые, труднопорошкуемые из-за большой твердости, семена. При этом используют сухой экстракт. Растворением густого или сухого экстракта солодки готовят грудной эликсир. Технология получения настоек этим методом сводится к простому растворению в реакторе с мешалкой рассчитанного количества сухого или густого экстракта в спирте требуемой концентрации. Полученные растворы фильтруют. Данный метод характеризуется значительным сокращением времени получения настойки.

1.6.2. Стандартизация

В подавляющем большинстве настоек определяют содержание действующих веществ химическим (настойки, содержащие алкалоиды, дубильные вещества, эфирные масла, органические кислоты и др.) или биологическим (настойки, содержащие гликозиды сердечной группы и горькие вещества) методом. Если количество действующих веществ в настойках выше установленного предела или большей биологической активности, их разбавляют прибавлением чистого экстрагента или слабо концентрированной настойки. При содержании действующих веществ ниже нормы их укрепляют добавлением более концентрированной настойки.

К общим методам испытания настоек относят: проверку органолептических признаков, количественное определение спирта, экстрактивных веществ, тяжелых металлов, плотность.

Проверка органолептических признаков. Настойки должны быть прозрачными и сохранять вкус и запах тех веществ, которые содержатся в исходном лекарственном сырье.

Содержание спирта в настойках определяют одним из методов ГФ ХI:

а) дистилляционным;

б) по температуре кипения.

Плотность настоек определяют по методикам ГФ ХI, (вып.1, с.24):

а) с помощью пикнометра;

б) ареометром (денсиметром).

Сухой остаток (экстрактивные вещества) и тяжелые металлы в настойках определяют по ГФ ХI.

1.6.3. Хранение настоек

Настойки должны сохраняться в хорошо закупоренных склянках в месте защищенном от прямых солнечных лучей, при температуре 15°С. С течением времени могут появляться осадки и при соблюдении правил хранения – настойки «стареют». Это связано с изменением растворимости биологически активных веществ и образованием нерастворимых соединений, в результате взаимодействия присутствующих в настойках веществ. В осадке могут содержаться сахара, дубильные вещества, органические кислоты, пигменты, следы алкалоидов, гликозидов и др. настойки с осадком отфильтровывают и вновь стандартизуют. В случае соответствия числовых показателей требованиям ГФ их разрешается применять.

Настойки используют для приема внутрь и как наружные средства.

1.6.4. Классификация и номенклатура настоек

Все настойки можно разделить на две группы: простые и сложные.

Настойки простые.

Все простые настойки чаще получают способом перколяции. При получении настоек в соотношении 1:5 с целью достижения полноты истощения сырья экстрагирование проводят с применением циркуляционного перемешивания с помощью центробежных насосов. Данные приведены в таблице 1.1.

Таблица 1.1.

Номенклатура (из регистра лекарственных средств) и основные показатели (по ГФ и ВФС) простых настоек

| № | Наименование настоек | Сырье, спирт, соотношение, способ получения |

Основные сведения о препарате |

|---|---|---|---|

| 1 | Настойка аралии Tinctura Araliae |

Корни, 70%, 1:5, перколяция |

Сапонины тритерпеновые. Тонизирующее средство |

| 2 | Настойка арники Tinctura Arnicae |

Цветы, 70%, 1:5, перколяция |

Эфирное масло. Каротиноиды. Наружно при ушибах и мелких ранениях. Также в акушерско-гинекологической практике. |

| 3 | Настойка женьшеня Tinctura Ginseng |

Корни, 70%, 1:10, мацерация |

Сапонины тетрациклические. Стимулятор ЦНС |

| 4 | Настойка заманихи Tinctura Echinopanacis |

Корневища и корни, 70%,1:5, перколяция |

Сапонины стероидные. Тонизирующее средство |

| 5 | Настойка зверобоя Tinctura Hyperici |

Трава, 40%, 1:5, перколяция |

Антраценпроизводные. При лечении гингвитов и стоматитов |

| 6 | Настойка из листьев барбариса обыкновенного Tinctura foliorum berberis vulgaris |

Листья, 70%, 1:10, перколяция |

Алкалоиды, берберин, оксиакантин, бербамин, ятрорицин. При анатомических кровотечениях в послеродовом периоде, субинволюции матки |

| 7 | Настойка боярышника Tinctura Crataegi |

Плоды, 70%, 1:10, перколяция |

Флавоноиды. При функциональных расстройствах сердечной деятельности |

| 8 | Настойка календулы Tinctura Calendulae |

Цветы ноготков, 70%, 1:10, перколяция |

Витамины. При порезах, гнойных ранах и язвах. Желчегонное |

| 9 | Настойка красавки Tinctura Belladonnae |

Листья, 40%, 1:10, перколяция |

Алкалоидов 0,027-0,033%. Спазмолитическое средство. Список Б |

| 10 | Настойка ландыша Tinctura Convallariae |

Трава, 70%, 1:10, перколяция |

Карденолиды, 10-13 ЛЕД. Кардиотоническое средство |

| 11 | Настойка лимонника Tinctura Schizandrae |

Семена, 95%, 1:5, мацерация |

Лигнаны, эфирное масло. Стимулятор ЦНС |

| 12 | Настойка мяты перечной Tinctura Menthae piperitae |

Листья и эфирное масло, 90%, 1:20 + 5% масла, перколяция и реперколяция |

Эфирное масло (ментол). При тошноте и для улучшения пищеварения. Входит в состав микстур как corrigens |

| 13 | Настойка перца стручкового Tinctura Capsici |

Плоды, 90%, 1:10, перколяция |

Алкалоиды. Наружное раздражающее и отвлекающее |

| 14 | Настойка пиoна Tinctura Paeoniae |

Корни, корневища и трава пиона уклоняющегося, 40%, 1:10, перколяция |

Успокаивающее средство. При неврастении, бессоннице, вегетативно-сосудистых нарушениях |

| 15 | Настойка полыни Tinctura Absinthii |

Трава, 70%, 1:5, перколяция |

Эфирное масло, горькие гликозиды. Ароматические горечи |

| 16 | Настойка пустырника Tinctura Leonuri |

Трава, 70%, 1:5, перколяция |

Флавоноиды. Седативное средство |

| 17 | Настойка софоры японской Tinctura Sophorae japon |

Плоды, 48%, 1:2, перколяция |

Флавоноиды. Для лечения язв и ожогов. |

| 18 | Настойка стальника полевого Tinctura Ononidis |

Корни, 20%, 1:15, перколяция |

Сапонины тритерпеновые и флавоноиды. При геморрое |

| 19 | Настойка стеркулии Tinctura Sterculiae |

Листья, 70%, 1:5, перколяция |

Алкалоиды. Тонизирующее средство |

| 20 | Настойка эвкалипта Tinctura Eucalypti |

Листья, 70%, 1:5, перколяция |

Эфирное масло (цианол). Дезинфицирующее (примочки полоскания) противомалярийное средство |

Настойки сложные.

Представителем данной, ранее обширной группы настоек является настойка горькая (Tinctura amara) в состав которой входит: трава золототысячника – 6 г, листья трифоли – 6 г, корневища аира – 3 г, трава полыни – 3 г, кожура мандарина – 1,5 г. Настойка готовится на 40% спирте способом перколяции, который активируется циркуляцией. Применяется как ароматическая горечь для возбуждения аппетита и улучшения пищеварения.

1.6.5. Рекуперация экстрагентов из отработанного сырья

В отработанном лекарственном растительном сырье (ЛРС) - шроте остается от 2-х до 3-х объемов экстрагента по отношению к массе сырья. Этот экстрагент обязательно рекуперируют, т.е. извлекают различными методами и возвращают в производство.

Если на фармацевтическом предприятии нет водяного пара, как теплоносителя (что часто бывает на фармацевтических фабриках), то рекуперацию этанола из шрота проводят методом вымывания водой. С целью уменьшения потерь экстрактивных веществ и экстрагента из шрота предварительно отжимают экстрагент на прессе и полученную вытяжку используют в соответствующем производственном процессе. Шрот после пресса заливают водой и настаивают в течение 1,5 ч. При этом этанол диффундирует из сырья в воду. После чего со скоростью перколяции получают промывные воды. Их количество зависит от концентрации экстрагента.

Так, для рекуперации 70% этанола получают около 5 объемов промывных вод по отношению к сырью, для 40% этанола получают около 3-х объемов. Эти промывные воды, содержащие 5-30% этанола могут быть использованы для разведения крепкого этанола при приготовлении экстрагента. Чаще промывные воды подвергают простой перегонке (рис. 1.4) с целью укрепления этанола. Промывные воды в емкости (1) нагревают до кипения электронагревателем (2), газом или любым другим доступным предприятию теплоносителем. Образующиеся пары спирта с водой поступают в конденсатор (3) из которого конденсат собирается в сборнике отгона (4). При этом получают отгон, содержащий до 88% спирта.

Рис. 1.4. Схема простой перегонки

На крупных фармацевтических заводах рекуперацию экстрагента из шрота проводят в перколяторах, после полного слива вытяжки, методом перегонки с водяным паром (Рис. 1.5). Для ускорения процесса рекуперации одновременно используют «глухой» и «острый» пар. «Глухой» пар подают в рубашку (1) перколятора (2) через штуцер (3). «Острый» пар поступает через нижний штуцер (4) и смешивается с сырьем (5). В результате такой подачи теплоносителя сырье быстро прогревается, этанол, содержащийся в сырье, закипает и удаляется из верхней части перколятора через патрубок (6) вместе с парами воды. Смесь паров спирта и воды направляется в теплообменник (7), из которого конденсат поступает в сборник отгона (8).

Полученный отгон используют как экстрагент если его концентрация соответствует требуемой. При других концентрациях отгон используют для приготовления экстрагента для сырья того же наименования, т.к. ароматические соединения сырья перегоняется вместе с этанолом. Рекуператы и отгоны, содержащие 30-40% этанола и выше могут быть укреплены и очищены ректификацией.

Рис. 1.5. Схема рекуперации экстрагента из шрота методом перегонки с водяным паром

апаратурные схемы ДО

Аппаратурная схема производства жидких экстрактов

методом перколяции

I - мерник II класса для воды очищенной;

2 - мерник I класса для спирта этилового; 3 - реактор-смеситель;

4 – мельница; 5 - сито, 6 - мацерационный бак; 7 - перколятор;

8 - сборник; 9 - вакуум-аппарат; 10 - сборник отгона;

11- отстойник; 12 - фильтр; 13 – сборник

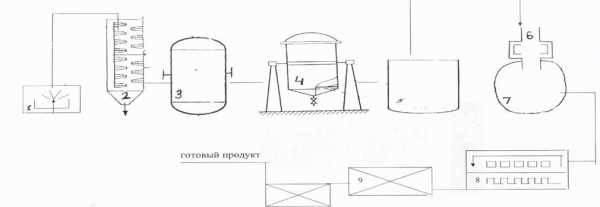

Аппаратурная схема производства настоек методом перколяции

1 - машина для измельчения; 2 - ситовой механизм;

3 - реактор-смеситель (мерник) с мешалкой;

4 - мерник I класса для спирта этилового,

5 - мерник II класса для воды очищенной,

6 - мацерационный бак, 7 - перколятор;

8 - отстойник; 9 - пресс-фильтр; 10 - сборник (мерник)

Аппаратурная схема производства жидких экстрактов - концентратов методом реперколяции по ЦАНИИ

1 - мерник II класса для воды очищенной,

2 - мерник I класса для этанола; 3 - реактор-смеситель;

4 - мельница, 5 - сито; 6 - перколятор;

7,10 - сборник; 8 - отстойник; 9 – фильтр

Аппаратурная схема производства адонизида

1 - конденсатор-холодильник, 2 - экстрактор, 3 - куб-испаритель,

4 - вакуум-выпарной аппарат, 5 - отстойник, 6 - нутч-фильтр,

7 - вакуум-насос, 8 - сборник

Аппаратурная схема производства густых экстрактов

1 - мерник для спирта; 2 - мерник для отгона;

3 - мерник для воды; 4 - смеситель, 5 - вакуум-аппарат,

5а - перегонный аппарат; 6 - сборник, 7 - фильтр;

8 - отстойник; 9 - сборник готового продукта;

10 - насос; I-VI - перколяторы.

Аппаратурная схема производства сухих экстрактов

1 - мерник для воды; 2 - мерник для отгона; 3 - мерник для спирта;

4 - смеситель; 5 - насос, 6, 9 - сборники, 7 - фильтры;8 - вакуум-аппарат;

9 - пресс-фильтр;10 - вакуум-вальцовая сушилка с ловушкой;

11 - мокровоздушный насос, I-VI - перколяторы.

Аппаратурная схема производства мазей

1 - весы; 2 – автокар; 3 – камера для расплавления вазелина

4 – реактор с паровой рубашкой; 5,7 – реактор-смеситель;

6 – друк – фильтр; 8 – сито; 9 – РПА или насос; 10 – УФМ – 2

Аппаратурная схема производства таблеток (с дражированием)

1,2 - весы; 3 - аналитический стол; 4 - шаровая мельница;

5 - дезинтегратор; 6 – сито; 7 - сушильный шкаф; 8 - смеситель;

9,11 – грануляторы; 10 - сушильный шкаф; 12 - опудриватель;

13 - таблеточные машины; 14 - аналитический стол;

15 - ротакс; 16 - котел для варки сиропа; 17 - массо-смеситель;

18 - вибрационное сито; 19 - тележка; 20 - дражировочный котел;

21 - аут-автомат для упаковки таблеток; 22 - стол ручной упаковки

I - хранение сырья и приемное отделение

II- подготовка сырья

-

- изготовление гранул

-

- прессование таблеток

V- дражировочное отделение

Аппаратурная схема производства инъекционных растворов в ампулах

1 - калибровка стеклодрота, 2 - камера для мойки стеклодрота,

3 - полуавтомат для выделки ампул, 4 - автомат для вскрытия капилляров,

5 - печь для отжига ампул, 6 - душирование ампул,

7 - установка для озвучивания ампул, 8 - вакуум-моечный полуавтомат,

9 - шкаф для сушки ампул, 10 - аппарат для наполнения ампул,

11 - аппарат для продавливания раствора из капилляров ампул,

12 - автомат для запайки ампул,

13 - камера Крупина для стерилизации растворов в ампулах,

14 - ванна для проверки ампул на герметичность,

15 - душирование ампул, 16 - стол для просмотра ампул (анализ),

17 - этикетировочная машина, 18 - упаковочная линия,

19 - су пер дистиллятор, 20 — мерник для воды,

21 - реактор для приготовления инъекционных растворов,

22 - друк-фильтр, 23 - сборник профильтрованного раствора

Аппаратурная схема производства суппозиториев

1,2 - весы; 3,5,7,8,9 - реактор; 4,10,10а - насос, 6 - друк-фильтр, 11,13 - котел; 12 -трехвальцовая мазетерка; 14, 15 - емкости для растворения лекарственных веществ; 16 -сборник воды очищенной, 17 - аквадистиллятор; 18 - чаша для приготовления раствора для смазывания форм; 19 - сборник раствора; 20 - контроль качества; 21 - автомат «Франко-Креспи»; 22 - сушильный шкаф; 23 - полуавтомат для упаковки суппозиториев; 24 -стандартизация суппозиториев; 25 - упаковка суппозиториев в картонные коробки.

Поточная линия производства желатиновых капсул способом погружения

1 – весы; 2 – ре6актор с паровой рубашкой; 3, 13 – вакуум насос;

4 – сборник; 6 – транспортёр-холодильник с ванной для макания;

7 – стол для снятия оболочек с рамок; 8 – чаша с лекарственными веществами;

8 а – распределительный бачок; Д – электродозатор; 9 – стол заполнения;

10 – сушильные шкафы; 11 – гранулятор для шлифовки; 12, 14 – ёмкости для промывки капсул; 16 – центрифуга для регенерации; 17 – ёмкость для промывки отбракованных капсул; 18 – реактор для регенерации массы;

Поточная линия производства желатиновых капсул способом погружения

1 – весы; 2 – ре6актор с паровой рубашкой; 3, 13 – вакуум насос;

4 – сборник; 6 – транспортёр-холодильник с ванной для макания;

7 – стол для снятия оболочек с рамок; 8 – чаша с лекарственными веществами;

8 а – распределительный бачок; Д – электродозатор; 9 – стол заполнения;

10 – сушильные шкафы; 11 – гранулятор для шлифовки; 12, 14 – ёмкости для промывки капсул; 16 – центрифуга для регенерации; 17 – ёмкость для промывки отбракованных капсул; 18 – реактор для регенерации массы;

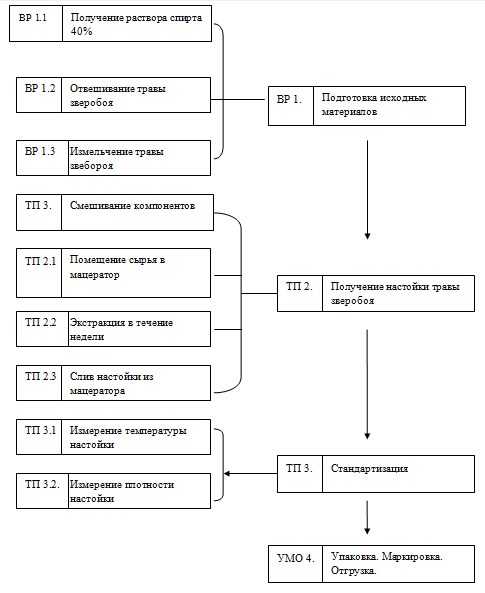

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА НАСТОЙКИ — Студопедия

|

=

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ЭКСТРАКТА

АППАРАТУРНАЯ СХЕМА ПРОИЗВОДСТВА НАСТОЙКИ

Перечень оборудования и приборов.

| № | Наименование | Количество |

| Весы медицинские | ||

| Дробильная машина | ||

| Мацерационный бак | ||

| Перколятор | ||

| Отстойник | ||

| Фильтр-пресс | ||

| Сборник | ||

| Аппарат для разлива | ||

| Стол для упаковки продукции |

Лаботаторная работа: Изготовление спиртовой настойки 70% из травы зверобоя : Farmf

Отчёт по лабораторной работе № 4.

Тема: «Изготовление спиртовой настойки 70% из травы зверобоя»

Технологический регламент «Получение настойки зверобоя 70%».

Раздел I. Характеристика готовой продукции.

- Наименование продукции. Настойка зверобоя 70%.

- Действующий нормативный документ. ФСП 42-0298-6110-04

- Основное назначение продукции. Седативное.

- Описание продукции. Прозрачная жидкость темно-бурого цвета

- Условия хранения. В хорошо укупоренных банках

- Срок годности. 5 лет.

Раздел II. Химическая схема производства.

Химические превращения отсутствуют.

Раздел III. Технологическая схема производства.

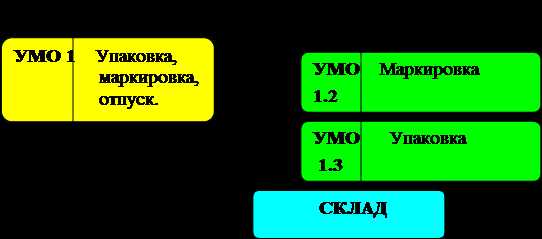

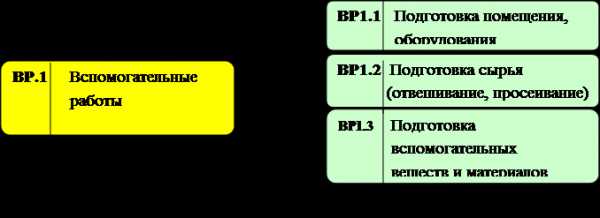

ВР 1. – Подготовка исходных материалов.

ВР 1.1. – Получение раствора спирта 40%

ВР 1.2. – Измельчение травы зверобоя

ВР 1.3. – Отвешивание травы зверобоя

ТП 2. – Получение настойки травы зверобоя

ТП 2.1. – Смешивание компонентов

ТП 2.2. – Помещение сырья в мацератор

ТП 2.3. – Экстракция в течение недели

ТП 2.4. – Слив настойки из мацератора

ТП 3. – Стандартизация

ТП 3.1. – Измерение температуры настойки

ТП 3.2. – Измерение плотности настойки

УМО 4. – Упаковка, маркировка и отгрузка

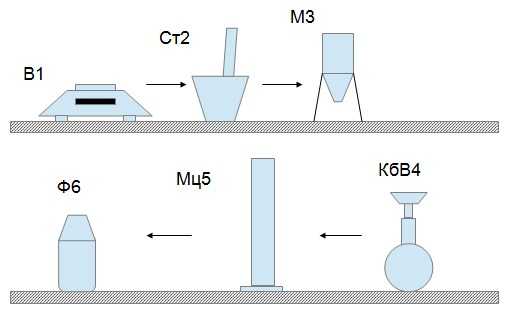

Раздел IV. Аппаратурная схема производства

Раздел V. Спецификация оборудования

Раздел VI. Характеристика сырья, вспомогательных материалов и полупродуктов

| Наименование | Обозначение НД | Сорт, артикул | Показатели, обязательные для проверки | Примечание |

| Плоды боярышника | ГФ ХI, вып. 2, ст. 32 | Содержание тяжёлых металлов | ||

| Спирт этиловый | ФС 42-3071-94 | Концентрация, токсичные элементы, радионуклиды | ||

| Вода очищенная | ФС 42-2619-97 | |||

| Фильтр бумажный | ТУ 5439-003-33822935-2000 | Белая лента | Размер пор |

Раздел VII. Изложение технологического процесса

ВР 1. – Подготовка исходных материалов.

ВР 1.1. – Получение раствора спирта 40%

Берут 60,5 мл спирта этилового с концентрацией 96,12% и смешивают с водой дистиллированной, взятой по объему 93,4 мл, получают раствор спирта этилового с концентрацией 40%

ВР 1.2. – Измельчение травы зверобоя

Берут ступку с пестиком, в ступке измельчают траву зверобоя до размера частиц 5 милиметров.

ВР 1.3. – Отвешивание травы зверобоя

На электронных весах берут необходимую навеску травы зверобоя.

ТП 2. – Получение настойки травы зверобоя

ТП 2.1. – Смешивание компонентов

Измельченную траву зверобоя смешивают со спиртом этиловым 40%

ТП 2.2. – Помещение сырья в мацератор

Измельченную траву зверобоя помещают в мацератор и заливают 150 мл спирта этилового 40%

ТП 2.3. – Экстракция в течение недели

Мацератор с загруженными компонентами оставляют в темпом месте для экстракции в течение недели

ТП 2.4. – Слив настойки из мацератора

Полученную настойку сливают из мацератора в мерный стакан

ТП 3. – Стандартизация

ТП 3.1. – Измерение температуры настойки

Берут цилиндр и измеряют температуру настойки с помощью термометра, необхоимая температура должна быть 20°С

ТП 3.2. – Измерение плотности настойки

Измерение проводят эмбулоскопически, по температруре кипения в пересчёте на атмосферное давление при проведении измерения составляет 46,9 % объёмных, для достижения необходимой концентрации необходимо добавить 4,8 мл спирта

УМО 4. – Упаковка, маркировка и отгрузка

Полученный раствор переносят во флакон для отпуска, укупоривают крышкой, наклеивают этикетку (наименование, количество, срок годности).

Раздел VIII. Материальный баланс

Спирт этиловый

| Загружено | Получено | ||||||

| Наименование | m, г | V, мл | 100% | Наименование | m, г | V, мл | 100% |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Спирт этиловый 96,12% | 48,8 | 60,5 | 46,9 | Спирт этиловый 40%

| 142,2

| 150 | 46,9 |

| Вода дистиллированная | 93,4 | 93,4 | Уменьшение объема | 3,9 | |||

| Итого | 142,2 | 153,9 | 46,9 | Итого | 142,2 | 46,9 | |

Настойка зверобоя

| Загружено | Получено | ||||||

| Наименование | m, г | V, мл | 100% | Наименование | m, г | V, мл | 100% |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Спирт этиловый 40% | 142,2 | 150 | 46,9 | Настойка зверобоя

| 94,8

| 100 | 31,6 |

| Трава зверобоя | 20,0 | Шрот | 67,4 | 15,3 | |||

| Итого | 162,2 | 46,9 | Итого | 162,2 | 46,9 | ||

Раздел IX. Контрольные точки.

| Наименование стадий, места измерения параметров или отбора проб | Наименование объекта контроля | Наименование контролируемого параметра, ед. измерения | Регламент норматива, значение параметров | Методы и средства контроля |

| ВР 1.1. – Получение раствора спирта 40% | Спирт этиловый 40% | Плотность, г/мг | 0,948 | Ареометр стеклянный |

| ВР 1.3. – Отвешивание травы зверобоя | Трава зверобоя | Масса. г | 20,0 | Цилиндр мерный |

| ТП 3.1. – Измерение температуры настойки | Настойка зверобоя | Температура, °С | 20 | Термометр ртутный |

| ТП 3.2. Измерение плотности раствора

| Настойка зверобоя | Плотность, г/мг | Эмбулоскопически

|

Раздел X. Переработка и обезвреживание отходов

Полученные отходы не являются опасными и могут быть утилизированы как бытовые

Раздел XI. Информационные материалы

Государственная фармакопея IX

Государственная фармакопея X

Государственная фармакопея XI

ФСП 42-0298-6110-04

Производство настоек - Настоечки

Технологическая линия производства настоек, наливок и ликеров

Характеристика продукции, сырья и полуфабрикатов. Слабоградусные ликероводочные изделия (настойки, наливки, ликеры) — спиртные напитки крепостью 12.. .45 об. %, приготовленные смешиванием полуфабрикатов (спиртованных соков, морсов, настоек, ароматных спиртов, сахарного сиропа и экстрактов из растительного сырья), эфирных масел с этиловым ректификационным спиртом и водой с добавлением красителей или без них.

Сырьем для таких изделий (кроме спирта и воды) служат различные плоды, ягоды, травы, коренья, цветы, семена растений и корка плодов, состав которых представлен различными вкусовыми, ароматическими и вяжущими веществами, а также сахар, мед, портвейн, коньяк, лимонная кислота, эфирные масла и красители. В качестве полуфабрикатов используют спиртованные соки, морсы, настои и ароматные спирты.

Спиртовой сок — доброкачественный сок плодов и ягод, законсервированный этиловый спирт высшей очистки до крепости 25 об.%. Спиртованный морс получают настаиванием свежего или сушеного плодово-ягодного сырья с водно-спиртовым раствором крепостью 40…45 об. %. Спиртованные настои — водно-спиртовые вытяжки из эфиромасличного или неароматного сырья. Ароматные спирты — продукты, получаемые путем перегонки пряного растительного сырья, залитого водно-спиртовым раствором крепостью 50…60 об. %.

Ликеры отличаются сравнительно высоким содержанием спирта (25.. .45 об. %) и сахара (25.. .50 г/см3).Настойки представлены пятью группами изделий, из которых три содержат спирт и сахар, а две практически только спирт. По содержанию спирта и сахара наливки занимают промежуточное положение между ликерами и сладкими настойками.

Особенности производства и потребления готовой продукции. Настойки, наливки и ликеры готовят по действующим рецептам, составленным на основе научных разработок и утвержденным соответствующими органами.

Слабоградусные ликеро-водочные изделия купажируют (смешивают в определенной последовательности) в купажных аппаратах цилиндрической формы, изготовленных из кислотоупорной стали, покрытой эмалью, дерева или кислотоупорной керамики.

Последовательность купажирования обусловлена составом купажа. При купажировании изделий, например из плодово-ягодных полуфабрикатов, в купажный аппарат вносят спиртованные соки, морсы и часть воды (У3), затем последовательно спирт, часть воды (Уз), сахарный сироп, раствор кислоты, краситель (80 %) и последнюю фазу воды (1/4) для доведения купажа до заданного объема. Во время корректировки процесса задают остальную часть красителя. Изделия купажируют при комнатной температуре.

Для стабилизации ликероводочных изделий используют растворимый поливинилпирролидон из расчета 40.. .80 мг/л купажа. Иногда используют желатин, бентонит или их смеси. Для повышения стойкости готовых изделий применяют микробные ферментные препараты.

Некоторые ликеры подвергают выдержке (старению) в дубовых бочках вместимостью 0,05 м3 или бутах вместимостью 2,5 и 5 м3 при температуре 8.. .20 °С и относительной влажности воздуха 80 % в течение 2…24 мес в зависимости от вида изделий.

Лучше хранятся ликеры и наливки (6…8 мес), лишь до 3 мес хранятся горькие настойки.

Стадии технологического процесса. Производство слабоградусных ликероводочных изделий состоит из следующих стадий:

— подготовка сырья и полуфабрикатов;

— купажирование;

— фильтрование;

— выдержка;

— розлив.

Характеристики комплексов оборудования. Линия начинается с комплекса оборудования для получения полуфабрикатов: аппаратов для приготовления спиртованных соков (машины для мойки сырья, дробилки и оборудование для прессования измельченного сырья), экстракционных аппаратов для приготовления спиртованных настоек и морсов, перегонных аппаратов для получения ароматных спиртов и ванарных установок, а также аппаратов для получения сахарного сиропа и колера.

Ведущий комплекс оборудования линии предназначен для купажирования изделий. В его составе имеются различные купансные аппараты цилиндрической формы, снабженные мешалками.

Завершающий комплекс оборудования линии состоит из аппаратов для фильтрования — камерных и рамных фильтр-прессов, фильтр-картонов.

Финишным комплексом оборудования линии являются бутылкомоечные, фасовочно-укупорочные, инспекционные и этикетировочные машины.

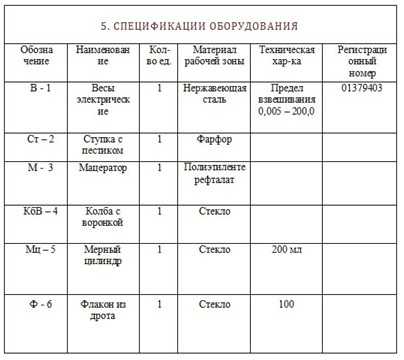

На рис. представлена машинно-аппаратурная схема линии производства настоек, наливок и ликеров.

Рис. Машинно-аппаратурная схема линии производства настоек, наливок и ликеров

Устройство и принцип действия линии. При получении ароматного спирта растительное сырье измельчается в корнедробилке 1 и траворезке 2. Измельченное сырье загружается в экстракционный аппарат 4 и заливается водно-спиртовым раствором. Для ускорения процесса экстрагирования водно-спиртовой раствор насосом 3 многократно прокачивается через слой измельченного сырья. Полученный настой направляется в перегонный аппарат 5, в котором получают ароматный спирт крепостью 60…80 %. В холодильнике 8, снабженном смотровым фонарем 6 и дефлегматором 7, ароматный спирт охлаждается и направляется в сборник 9.

Сахарный сироп приготавливается в сироповарочном аппарате 23, обогреваемом паром через паровую рубашку и снабженном мешалкой. Готовый сироп фильтруется через фильтр 21 и насосом 20 через холодильник 12 перекачивается в сборник 11.

Спиртованные морсы получают из сушеного плодово-ягодного сырья, которое измельчается в дробилке 32. Дробленое сырье загружается в настойный аппарат 31, в который добавляют водно-спиртовой раствор крепостью 40…50 %. В процессе настаивания раствор перемешивают насосом 30. Длительность настаивания 10… 14 сут. Готовый спиртованный морс насосом 30 перекачивают в сборник 10.

Остаток сырья из настойного аппарата 31 насосом 29 подается в пресс 27. После прессования остаток сырья направляется в выпарной аппарат 25, в котором из отжатого сырья извлекается спирт.

Спиртованные соки на ликероводочных заводах изготавливаются в сокоморсовых цехах и хранятся в емкостях 26. При подаче спиртованных соков в производство их фильтруют в фильтре 28 и направляют в сборник 10.

Смесь из ароматного спирта, соков, сиропа, воды и других составных частей приготавливается в купажных аппаратах 22 и 24. Спирт в купажные аппараты 22 и 24 подается из мерника 13. Для улучшения вкуса и аромата изделий смесь (купаж) выдерживается 24…72 ч. После выдержки изделия фильтруются в фильтр-прессе 19. Наливки и настойки направляются в напорные баки 14, из которых изделия через контрольные фильтры 15 поступают в разливочный автомат 16.

Ликеры из купажных аппаратов 22 и 24 подаются на выдержку, при которой улучшается их качество. Выдержка ликеров осуществляется в емкости 18 при температуре 8…20 °С. Время выдержки 1…6 мес, для некоторых сортов ликеров — до двух лет. Насосом 17 ликеры подаются в фасовочные и укупорочные машины 16 через контрольный фильтр 15.

Если зайти в любой магазин торгующий алкогольными напитками то можно увидеть что кроме традиционной водки и вина имеются в продаже настойки которые весьма не плохо раскупаются. Конечно стоят они не дешевле хорошей водки но все мы знаем о целебных свойствах настоек сот слов своих родителей бабушек.

В Советские времена настойки не продавались в открытую в магазинах и приходилось их покупать из под полый у бабушек или в деревнях у местных целителей.

Грамотно приготовленные настойки могут выполнять роль прекрасного антисептика, великолепного добавления к блюду, медицинского препарата, обладающего противоспалительным действие, снотворным.

Из самых чудотворных настоек нам чаще всего встречается знакомое название бальзама «Биттнера», который изготовлен по тибетским технологиям, которые в комплексе благоприятно действуют на организм человека. Видимо, это рассчитано на то, что каждая трава в букете, на котором настоян бальзам, так или иначе, повлияет на организм, склонного к различного рода заболеваниям и недугам.

Кстати, считается, что мода на настойки пошла именно из Тибета. Но и в нашей стране настойки всегда считались национальным достоянием. Ни один праздник не обходился без этого напитка. Причем при грамотном настаивании он приобретал свойство хмельного напитка.

Ну о целебных свойствах мы поговорили давай те ближе к бизнесу Если вы решили превратить изготовление настоек в бизнес, то должны помнить, что они пользуются популярностью в любое время года. Причем не важно, кто будет потребителем респектабельный бизнесмен или обычный обыватель. Каждый человек хочет вкусно поесть, вкусно попить и не болеть, поэтому спрос на настойки, да еще и приготовленные в домашних условиях, всегда был велик.

Итак, вернемся к рябине и настойкам на ее основе. Если вы решили снимать ее осенью, то она больше подходит для хмельного напитка. Единственным, что нужно сделать с рябиной перед настаиванием — это хорошенько промыть. После того, как окатили горячей водой каждую ягоду, и терпкий запах ударил внос, можете выкладывать рябину ровными слоями в кадушку или в большой стеклянный сосуд, затем все заливаете холодной водой, и через полтора месяца рябиновая настойка будет готова, можно разливать по бутылкам и продавать.

Но помимо рябиновой настойки существует еще масса ягод, которые обладают такими, может в чуть меньшей степени выраженными свойствами. Из культурных садовых культур сюда можно отнести красную и черную смороду, черноплотку, отчасти сливу, даже в большей мере листья сливы. То же самое наблюдается и с вишней. Для особого изыска вы можете добавить в настойку несколько ягод, они только придадут пикантности. Из лесных культур для настаивания чаще всего используют клюкву и бруснику.

Все эти ягоды могут использоваться, как лечебные препараты, и как ликерная продукция, потому что по своей тягучести, крепости и сладости настойки очень напоминают ликер. Для того, чтобы изготовить из них хмельные напитки, технология приготовления не нужно усложнять.

Просто в момент выкладывания ягод между словами необходимо рассыпать в равных количествах сахар, который и будет способствовать брожению. Еще ода деталь: посуду лучше выбирать деревянную, хорошо подходит клен и дуб, настойки приобретают неповторимый вкус и цвет.

Конечно стоять с бутылками на рынке е стоит, так много не заработаешь. Если делать бизнес по крупному. Не обходимо зарегистрироваться как Индивидуальный предприниматель по месту прописки. Все производство можно разместить у себя дома, в идеале в частном доме.

Как уже писал оборудовании минимум, сырье покупать на рынках и в деревнях, сахар на оптовых базах. Необходимо прикупить непрозрачные черные бутылочки, емкостью 200 миллиграмм и 500 миллиграмм, образцы можно посмотреть в аптеках, возьмите за эталон знаменитый бальзам «Биттнер», разработайте этикетку на бутылку распечатайте в типографии в цвете, необходимо разработать свой неповторимый бренд, торговую марку, чтобы покупатель из десяток наименований товара Ваши настойки узнавал сразу. Это очень важно. Клеить этикетки можно и самим.

Тратится на рекламу не придется. Прокатитесь по аптекам и вино — водочным магазинов с образцами товар и предложите принять товар на реализацию, уверен желающие найдутся. И на последок : не стоит сильно завышать цену, если увидите сто товар пользуется спросом тогда можно повышать цену но на начальном этапе цена должна быть либеральной, в разумных пределах.

Автор : Андрей Космос

Источники

Технологическая линия производства настоек, наливок и ликеров

Характеристика продукции, сырья и полуфабрикатов

Слабоградусные ликероводочные изделия (настойки, наливки, ликеры) — спиртные напитки крепостью и 12…45 об. %, приготовленные смешиванием полуфабрикатов (спиртованных соков, морсов, настоек, ароматных спиртов, сахарного сиропа и экстрактов из растительного сырья), эфирных масел с этиловым ректификационным спиртом и водой с добавлением красителей или без них.

Сырьем для таких изделий (кроме спирта и воды) служат различные плоды, ягоды, травы, коренья, цветы, семена растений и корка плодов, состав которых представлен различными вкусовыми, ароматическими и вяжущими веществами, а также сахар, мед, портвейн, коньяк, лимонная кислота, эфирные масла и красители. В качестве полуфабрикатов используют спиртованные соки, морсы, настои и ароматные спирты.

Спиртовой сок — доброкачественный сок плодов и ягод, законсервированный этиловый спирт высшей очистки до крепости 25 об.%. Спиртованный морс получают настаиванием свежего или сушеного плодово-ягодного сырья с водно-спиртовым раствором крепостью 40…45 об. %. Спиртованные настои — водно-спиртовые вытяжки из эфиромасличного или неароматного сырья. Ароматные спирты — продукты, получаемые путем перегонки пряного растительного сырья, залитого водно-спиртовым раствором крепостью 50…60 об. %.

Ликеры отличаются сравнительно высоким содержанием спирта (25…45 об. %) и сахара (25…50 г/см3). Настойки представлены пятью группами изделий, из которых три содержат спирт и сахар, а две практически только спирт. По содержанию спирта и сахара наливки занимают промежуточное положение между ликерами и сладкими настойками.

Особенности производства и потребления готовой продукции

Настойки, наливки и ликеры готовят по действующим рецептам, составленным на основе научных разработок и утвержденным соответствующими органами.

Слабоградусные ликеро-водочные изделия купажируют (смешивают в определенной последовательности) в купажных аппаратах цилиндрической формы, изготовленных из кислотоупорной стали, покрытой эмалью, дерева или кислотоупорной керамики.

Последовательность купажирования обусловлена составом купажа. При купажировании изделий, например из плодово-ягодных полуфабрикатов, в купажный аппарат вносят спиртованные соки, морсы и часть воды (1/3), затем последовательно спирт, часть воды (1/3), сахарный сироп, раствор кислоты, краситель (80 %) и последнюю фазу воды (1/4) для доведения купажа до заданного объема. Во время корректировки процесса задают остальную часть красителя. Изделия купажируют при комнатной температуре.

Для стабилизации ликероводочных изделий используют растворимый поливинилпирролидон из расчета 40.. .80 мг/л купажа. Иногда используют желатин, бентонит или их смеси. Для повышения стойкости готовых изделий применяют микробные ферментные препараты.

Некоторые ликеры подвергают выдержке (старению) в дубовых бочках вместимостью 0,05 м3 или бутах вместимостью 2,5 и 5 м3 при температуре 8 …20 °С и относительной влажности воздуха 80 % в течение 2…24 мес в зависимости от вида изделий.

Лучше хранятся ликеры и наливки (6…8 мес), лишь до 3 мес хранятся горькие настойки.

Стадии технологического процесса

Производство слабоградусных ликероводочных изделий состоит из следующих стадий:

- подготовка сырья и полуфабрикатов;

- купажирование;

- фильтрование;

- выдержка;

- розлив.

Характеристики комплексов оборудования

Линия начинается с комплекса оборудования для получения полуфабрикатов: аппаратов для приготовления спиртованных соков (машины для мойки сырья, дробилки и оборудование для прессования измельченного сырья), экстракционных аппаратов для приготовления спиртованных настоек и морсов, перегонных аппаратов для получения ароматных спиртов и ванарных установок, а также аппаратов для получения сахарного сиропа и колера.

Ведущий комплекс оборудования линии предназначен для купажирования изделий. В его составе имеются различные купансные аппараты цилиндрической формы, снабженные мешалками.

Завершающий комплекс оборудования линии состоит из аппаратов для фильтрования — камерных и рамных фильтр-прессов, фильтр-картонов.

Финишным комплексом оборудования линии являются бутылкомоечные, фасовочно-укупорочные, инспекционные и этикетировочные машины.

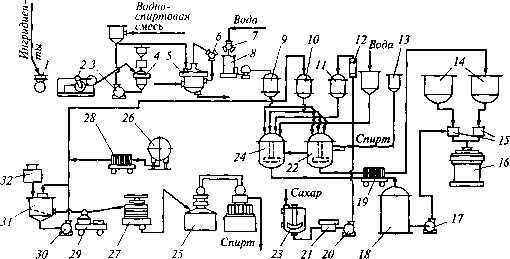

На рисунке 1 представлена машинно-аппаратурная схема линии производства настоек, наливок и ликеров.

Рисунок 1 – Машинно-аппаратурная схема линии производства настоек, наливок и ликеров

Рисунок 1 – Машинно-аппаратурная схема линии производства настоек, наливок и ликеровУстройство и принцип действия линии

При получении ароматного спирта растительное сырье измельчается в корнедробилке 1 и траворезке 2. Измельченное сырье загружается в экстракционный аппарат 4 и заливается водно-спиртовым раствором. Для ускорения процесса экстрагирования водно-спиртовой раствор насосом 3 многократно прокачивается через слой измельченного сырья. Полученный настой направляется в перегонный аппарат 5, в котором получают ароматный спирт крепостью 60…80 %. В холодильнике 8, снабженном смотровым фонарем 6 и дефлегматором 7, ароматный спирт охлаждается и направляется в сборник 9.

Сахарный сироп приготавливается в сироповарочном аппарате 23, обогреваемом паром через паровую рубашку и снабженном мешалкой. Готовый сироп фильтруется через фильтр 21 и насосом 20 через холодильник 12 перекачивается в сборник 11.

Спиртованные морсы получают из сушеного плодово-ягодного сырья, которое измельчается в дробилке 32. Дробленое сырье загружается в настойный аппарат 31, в который добавляют водно-спиртовой раствор крепостью 40…50 %. В процессе настаивания раствор перемешивают насосом 30. Длительность настаивания 10… 14 сут. Готовый спиртованный морс насосом 30 перекачивают в сборник 10.

Остаток сырья из настойного аппарата 31 насосом 29 подается в пресс 27. После прессования остаток сырья направляется в выпарной аппарат 25, в котором из отжатого сырья извлекается спирт.

Спиртованные соки на ликероводочных заводах изготавливаются в сокоморсовых цехах и хранятся в емкостях 26. При подаче спиртованных соков в производство их фильтруют в фильтре 28 и направляют в сборник 10.

Смесь из ароматного спирта, соков, сиропа, воды и других составных частей приготавливается в купажных аппаратах 22 и 24. Спирт в купажные аппараты 22 и 24 подается из мерника 13. Для улучшения вкуса и аромата изделий смесь (купаж) выдерживается 24…72 ч. После выдержки изделия фильтруются в фильтр-прессе 19. Наливки и настойки направляются в напорные баки 14, из которых изделия через контрольные фильтры 15 поступают в разливочный автомат 16.

Ликеры из купажных аппаратов 22 и 24 подаются на выдержку, при которой улучшается их качество. Выдержка ликеров осуществляется в емкости 18 при температуре 8…20 °С. Время выдержки 1…6 мес, для некоторых сортов ликеров — до двух лет. Насосом 17 ликеры подаются в фасовочные и укупорочные машины 16 через контрольный фильтр 15.

Революция производственной системы для Индустрии 4.0

\ n2. Производственная система

\ nПроизводственная система, как модуль создания стоимости (рис. 1) - это система, которая преобразует вводимые ресурсы в форму материала, энергии, информации, и денежные средства - в выпуск с созданной стоимостью, такой как готовый или собранный продукт [4]. Это достигается за счет синергии факторов создания стоимости: продукта, процесса, оборудования, организации и человека [5]. Создание ценности продукта включает в себя несколько процессов, которые требуют процедур организации для управления их выполнением.Процессы состоят из технических операций, которые можно разделить на механическую обработку, сборку, тестирование, погрузочно-разгрузочные работы, транспортировку, хранение, сбор, распределение, сортировку и упаковку [6]. Операции выполняются или поддерживаются людьми и оборудованием. Связывание всех операций, связанных с производством, обработкой и распределением товаров в определенных областях, определяется как материальный поток [7]. Он охватывает все формы перемещения рабочих объектов (например, веществ, частей и носителей) в производственной системе вручную или с использованием автоматизации.

\ nРисунок 1.

Производственные системы как модуль создания стоимости.

\ nЧтобы поддерживать конкурентоспособность на динамичных рынках, требуются новые конструкции производственных систем. С момента своего развития два столетия назад производственная отрасль прошла через несколько парадигм [8]. Первой парадигмой была Craft Production, которая создавала продукт, который требовал заказчик, по высокой цене. С этой парадигмой не было никаких производственных систем. Большинство производственных отраслей в этом году использовали ручные процессы вручную.Кроме того, поставщики ремесленных изделий были ограничены географическими регионами, поэтому такое производство не было масштабируемым.

\ nСпустя какое-то столетие в 1913-х годах была представлена новая движущаяся сборочная линия. Этот год - начало массового производства, которое обеспечивало недорогую продукцию за счет крупносерийного производства. Однако количество разновидностей, предлагаемых такой продукцией, было очень ограниченным. 1955 год показывает пик массового производства из-за наивысших темпов производства.Производственная система того времени называется выделенной производственной линией.

\ nВ конце 1980-х годов глобальная конкуренция и потребительский спрос на широкий ассортимент продукции привели к развитию массовой настройки [3]. Производители разработали базовую архитектуру и опции продукта, в то время как покупатели могут выбирать комбинацию сборки, которая им больше всего нравится. Специальная производственная линия не может справиться с разнообразием продуктов из семейства продуктов. Изобретение технологии числового программного управления (ЧПУ) было введено в 1980-х годах для поддержки частых изменений требований клиентов.Эту производственную систему можно назвать гибкой производственной системой (FMS). Планирование семейства продуктов позволило производителям использовать определенные общие компоненты в продуктах семейства, так что экономия на масштабе достигается на уровне компонентов.

\ nОднако процесс производства и разработки новых продуктов стал более сложным, но все же сложным [9]. Несмотря на то, что требования клиентов претерпевают множество изменений и вариаций, в то же время требуется высокая гибкость системы, позволяющая производить различные продукты на основе одной и той же системы.В 2000-х производственная отрасль должна столкнуться с непредсказуемыми, частыми рыночными изменениями и другими проблемами из-за глобализации в двадцать первом веке [10].

\ nВ настоящее время желание клиентов влиять и участвовать в разработке продуктов является ключевым фактором, ведущим к новой формирующейся производственной парадигме, которую мы называем персонализацией или персонализированным производством. Следовательно, требуется новый тип производственной системы, чтобы заставить конкуренцию между компаниями в производственной отрасли сделать ее более восприимчивой ко всем рыночным изменениям [11].Концепция реконфигурируемости вводится в производство для поддержки высокочастотных изменений рынка [10]. Революция производственных систем, основанных на производственных парадигмах, проиллюстрирована на рисунке 2 с использованием взаимосвязи объема продукта и разнообразия продукта.

\ nРисунок 2.

Революция производственных систем.

\ n \ n2.1 Выделенные производственные линии

\ nПроизводство больших объемов стандартизированной продукции, известное как массовое производство, является американской производственной системой.Эта производственная стратегия началась с запуска движущейся сборочной линии Генри Форда, кульминацией которой стал высокий спрос на продукцию после Второй мировой войны. В эту производственную эпоху специализированные производственные линии представляли собой ключевую парадигму в производственных отраслях. Выделенные производственные линии производят большие партии для единичных деталей и очень рентабельны, когда спрос на эту деталь высок [12]. На рисунке 3 показан пример выделенных производственных линий для производства автомобилей. Специализированные производственные линии являются рентабельными, если они могут работать на полную мощность.Однако давление на рынок со стороны глобальной конкуренции и избыточных мощностей во всем мире возрастает. Чтобы поддерживать разнообразие продуктов, требуется множество специализированных производственных линий [13]. Это значительно увеличивает общую стоимость завода.

\ nРисунок 3.

Выделенные производственные линии для производства автомобилей.

\ nВыделенные производственные линии тоже имеют свои недостатки. Согласно Delorme et al. [14], специализированная производственная линия требует больших инвестиций и должна использоваться в течение длительного времени, чтобы быть конкурентоспособной.Выделенную линию очень сложно изменить, и в случае необходимости ее перенастройка потребует больших затрат и усилий. Кроме того, серьезной проблемой являются поломки системы. Это объясняется взаимосвязью каждой станции в линии, где вся линия должна быть остановлена, если одна из станций выходит из строя. FMS была введена для решения этих проблем.

\ n \ n \ n2.2 Гибкие производственные системы

\ nСпрос на разнообразие продуктов вырос в конце 1980-х, что привело к парадигме массовой настройки [15].С тех пор значительно увеличилось количество вариантов продукта, предлагаемых производителями. Это было доказано увеличением количества различных моделей автомобилей в Соединенных Штатах Америки с 44 в 1969 году до 165 в 2006 году [16]; благодаря большому выбору комбинаций компонентов и аксессуаров, предлагаемых для каждой модели автомобиля. Сегментация товарных рынков и международная конкуренция привели к разработке высоко диверсифицированных и специализированных продуктов, для которых FMS требовалась как производственная система.

\ nКонцепция FMS позволяет производственным компаниям заранее определять ряд производственных процессов в контексте возможностей системы (рис. 4). В единой конфигурации системы FMS позволяет производственным компаниям быстро и легко активировать ряд моделей продукции по запросу, тем самым повышая их конкурентоспособность и прибыльность за счет высокоэффективной конструкции системы [17]. Компании могут эффективно производить несколько видов продукции в одной системе. Однако, когда возникает неожиданная производственная потребность, адаптируемость FMS ограничивается ограничениями и проблемами синхронизации [18].FMS не предназначены для структурных изменений и, следовательно, не могут реагировать на резкие колебания рынка, такие как меняющиеся требования пользователей и серьезные отказы оборудования [19]. Аналогичным образом, исследование Корена и Шпитальни [11] показало, что существует растущая потребность в реконфигурации и повторном использовании FMS более эффективно, чтобы максимизировать отдачу от инвестиций.

\ nРисунок 4.

Пример FMS, разработанной группой FESTO.

\ n \ n \ n2.3 Реконфигурируемая производственная система

\ nПовсеместное присутствие в Интернете, вычислительное и аналитическое программное обеспечение, а также внедрение современных гибких производственных систем, таких как 3D-печать, открывают возможность для новой парадигмы разработки продукта: персонализация продуктов в соответствии с индивидуальными потребностями и предпочтениями.Благодаря сотрудничеству с производственными компаниями и другими потребителями клиенты могут разрабатывать и реализовывать свои инновационные продукты. Этот процесс совместной разработки позволяет клиентам участвовать в процессах проектирования, моделирования и моделирования продукта, изготовления и сборки, которые быстро реагируют на потребности и предпочтения клиентов, с помощью архитектуры открытого продукта [20], производства по запросу. системы и адаптивная киберфизическая система.

\ nНеоднородность потребительских запросов вынуждает предприятия предлагать большее количество вариантов продукции, выпускаемых меньшими партиями.Можно заметить огромное увеличение ассортимента продукции в различных товарных группах и секторах [21], и эта тенденция сохранится [22].

\ nВ результате высокой стоимости реконфигурации FMS была введена концепция реконфигурируемой производственной системы (RMS) для решения проблем в FMS. В более ранних определениях RMS [23] RMS отличается от выделенной производственной линии и FMS их регулируемой адаптируемостью структуры системы и масштабируемостью для меняющихся требований. Структурная корректировка может происходить на системном уровне, уровне машины или на обоих уровнях.RMS - это рентабельная производственная парадигма, когда требуется адаптация к частым изменениям [24]. Это снижает системные затраты за счет разработки производственной системы для всего семейства деталей и обеспечивает необходимую гибкость для производства всех компонентов в семействе деталей. Таким образом, он может производить широкий спектр компонентов на различных уровнях производства и в высокоэкономичных средах. Пример RMS показан на рисунке 5.

\ nРисунок 5.

RMS-система, разработанная группой FESTO.

\ nКорен и Шпитальни [11] заявили, что реконфигурируемая система изначально предназначена для изменения возможностей программного и аппаратного обеспечения в новой среде в ответ на внезапное изменение требований рынка. RMS широко предлагается в различных отраслях и компаниях для производства модульных, настраиваемых, гибких и масштабируемых продуктов.

\ nРеконфигурируемость подразумевает гибкую технологию производства, которая способна быстро реагировать на изменения на рынке продукции, создавая производственные машины и системы, которые являются рентабельными и быстро реконфигурируются.При отсутствии конструкции с возможностью реконфигурирования процесс перенастройки системы и ее машины должен быть долгим и неэффективным. При разработке процесса для RMS есть три основных элемента: система управления, разработка системы обработки материалов и дизайн компоновки. Таблица 1 показывает подробную информацию о каждом из элементов.

\ n| Элемент | \ nДетали | \ n

|---|---|

| Система управления | \ nСпецификация контроллер для создания автоматизированной системы обработки материалов | \ n

| Система обработки материалов | \ nВыбор оборудования для транспортировки материалов, связанного с перемещением деталей | \ n

| Компоновка | \ nВыбор физического расположения производственных помещений, таких как станки, инструменты и компоновка завода | \ n

Таблица 1.

Основные элементы в процессах проектирования для RMS [25].

\ n\ nРисунок 6 показывает тип конфигурации и реконфигурации системы. Согласно Pritschow et al., Можно выделить два разных типа реконфигурируемых систем. [26]. В типе 1 машинные модули предопределены в архитектуре системы, тогда как в типе 2 машинные модули не проектируются в архитектуре системы. Реконфигурируемую систему типа 2 нельзя перенастроить немедленно или автоматически.

\ nРисунок 6.

Тип конфигурации и реконфигурации системы [26].

\ nСуществует множество аспектов, которые можно определить для полного понимания реконфигурируемой системы обработки материалов: конвертируемость (назначение смены функциональности), масштабируемость (план изменения мощности), модульность (модульные элементы), интегрируемость (интерфейсы быстрой интеграции), настройка (гибкость семейства деталей) и возможность диагностики (простой диагностический дизайн) [27]. Настройка, масштабируемость и конвертируемость являются критическими характеристиками реконфигурации, в то время как модульность, интегрируемость и диагностируемость позволяют быстро реконфигурировать [25].Подробные характеристики перенастраиваемой обработки материалов показаны в Таблице 2.

\ n| Элементы | \ nПодробные сведения | \ n

|---|---|

| Конвертируемость | \ nВозможность легко преобразовывать функциональность существующей системы в соответствии с новыми производственными требованиями | \ n

| Масштабируемость | \ nВозможность изменять производственную мощность путем добавления или вычитания компонентов системы легко | \ n

| Модульность | \ nВозможность манипулировать альтернативными схемами производства для оптимальной компоновки | \ n

| Интегрируемость | \ nВозможность интеграции модуль быстро и точно с помощью набора механических, информационных и управляющих интерфейсов. | \ n

| Настройка | \ nВозможность производить конкретный продукт в соответствии с требованиями заказчика | \ n

| Возможность диагностики | \ nВозможность автоматического считывания текущего состояния системы и быстрого исправления операционных дефектов. | \ n

Таблица 2.

Характеристики реконфигурируемости [27].

\ n \ n \ n3. Реконфигурируемая конвейерная система

\ nПроизводственная система состоит из подъемно-транспортного оборудования, производственных машин и инструментов, компьютерной системы управления и прочего, что способствует эффективному использованию энергии, материалов, ресурсов и оборудование. Как главный компонент производственных систем, системы обработки материалов могут быть определены как перемещение, хранение, защита и контроль продуктов и материалов на протяжении процессов производства, утилизации, распределения и потребления всех связанных материалов и товаров [28] .При наличии новой производственной системы следует предложить новую концепцию обработки материалов. Поскольку конвейер является наиболее часто используемым погрузочно-разгрузочным оборудованием в производственных отраслях, было проведено исследование для разработки концепции реконфигурируемой конвейерной системы, которая поддерживает возможность изменения в производстве.

\ n \ n3.1 Реконфигурация в жизненном цикле автоматизированной конвейерной системы

\ nРазработка традиционной и централизованно управляемой конвейерной системы заключается в ряде мероприятий, которые отличаются от требований к технологиям и персоналу, установленных производителем системы.Текущие подходы к разработке системы, хотя и хорошо зарекомендовали себя и используют хорошо зарекомендовавшие себя методы, все же следуют жесткой последовательной модели и используют специальный набор плохо интегрированных инструментов для преобразования требований в желаемую систему (рисунок 7) [29]. Планирование и проектирование системы, изготовление механических конструкций, изготовление электрических компонентов, формирование систем управления и валидация систем происходят последовательно. В таком инженерном процессе создание системы управления может быть выполнено только после того, как все электрические и механические узлы будут интегрированы.

\ nРисунок 7.

Жизненный цикл автоматизированной конвейерной системы [10].

\ nНа этапе эксплуатации конвейерная система используется по назначению. Оператор системы может контролировать рабочее состояние, выявлять неисправности и устранять мелкие проблемы. В случае серьезных проблем необходима помощь системного провайдера. В зависимости от сложности проблемы, поставщик системы поможет по горячей линии, удаленному обслуживанию или обслуживанию на месте.

\ nПосле нескольких лет эксплуатации или, в некоторых случаях, изменения стратегии управления, реструктуризации или замены отдельных единиц конвейерной системы необходимо расширение или модернизация существующей системы.Обычно это вызвано увеличением требований к пропускной способности, емкости хранилища и буферов или изменением вариантов продукта. В принципе, с точки зрения поставщика системы, в таких случаях жизненный цикл системы будет повторяться снова (рисунок 8). Однако ключевым отличием этих действий является интеграция новых компонентов с существующими системами либо с физическим оборудованием (физическая реконфигурация), либо с технологией программного обеспечения управления (логическая реконфигурация) [26]. В частности, адаптация существующего программного обеспечения управления конвейерной системой требует больших усилий из-за задействования всех уровней логики управления.Наибольшие усилия заключаются в реконфигурации, перепрограммировании и вводе в эксплуатацию адаптированной системы управления материальным потоком [30].

\ nРисунок 8.

Изменение жизненного цикла автоматизированной конвейерной системы [10].

\ n \ n \ n3.2 Концептуальная основа

\ nКонцептуальная основа реконфигурируемой конвейерной системы может быть разделена на две категории: физические и логические. Физический аспект - это общая конструкция конвейера, включая форму, размер и используемый материал.Концептуальный проект разрабатывается в программном обеспечении для автоматизированного проектирования, чтобы визуализировать соответствие проекта критериям реконфигурируемости до их создания. Что касается логики, то в качестве системы управления используется программируемый логический контроллер (ПЛК), поскольку это наиболее часто используемый контроллер в производственных отраслях.

\ nФизически реконфигурируемая конвейерная система была спроектирована в виде модулей (рис. 9), в которых каждый модуль состоит из нескольких компонентов, таких как регулируемые стальные стойки комбайна, регулируемые колеса, пневматические цилиндры с поворотным столом и ленточный конвейер.Эта модульная концепция упрощает интеграцию, настройку и преобразование конвейерной системы, когда все модули соединены в систему. На рисунке 9 показан модуль реконфигурируемой конвейерной системы.

\ nРисунок 9.

Модули реконфигурируемой конвейерной системы.

\ nВ концепции реконфигурируемых конвейерных систем использовались регулируемые магнитные системы фиксации для соединения модульных компонентов. Он заменил крепежные детали на более быстрые и требующие меньшего количества инструментов.Основываясь на его модульности, можно создать несколько возможных макетов, используя разработанные модули. Некоторые из основных возможных компоновок реконфигурируемой конвейерной системы - это прямолинейная компоновка, L-образная компоновка, U-образная компоновка и компоновка с замкнутым контуром (рисунок 10).

\ nРисунок 10.

Возможная конфигурация макета.

\ nВ целом операции по замене стали менее сложными и быстрыми. Анализ последовательности операций Мейнарда (MOST) используется для проведения системы заранее определенного времени конвейерной системы.Единица измерения, используемая для анализа MOST, - это единицы измерения времени (TMU), где 100 000 TMU эквивалентны 1 часу. Две модели последовательности будут использоваться для анализа времени настройки существующей конвейерной системы и концептуальной реконфигурируемой конвейерной системы. Всего для выполнения специальной конвейерной системы требуется пять операций, тогда как только три операции выполняются реконфигурируемой конвейерной системой.

\ n\ nВ таблице 3 показано сравнение общего времени, необходимого для сборки L-образной компоновки между специальной конвейерной системой и реконфигурируемой конвейерной системой.Реконфигурируемой конвейерной системе требуется всего 39,24 минуты, чтобы сравнить L-образную конфигурацию со специальной конвейерной системой, которая занимает 81,72 минуты. Почти 50% времени переналадки сокращается за счет использования реконфигурируемой конвейерной системы.

\ n| Тип конвейера | \ nРабота | \ nВремя переключения (мин) | \ nОбщее время (мин ) | \ n

|---|---|---|---|

| Специальная конвейерная система | \ n Закрепите 14 стальных стержней Закрепите 8 опорных стоек Закрепите 4 стальных стержня Ослабьте 4 стальных стержня Разное | \ n 33 .6 20,64 10,32 10,32 6,84 | \ n 81,72 | \ n

| Реконфигурируемая конвейерная система | \ n Крепление 10 стойки комбайна Крепление 10 болтов для 2 модулей Разное | \ n 12,00 21.00 6.24 | \ n 39.24 | \ n

Таблица 3.

Анализ MOST реконфигурируемой конвейерной системы.

\ nАрхитектура концепции реконфигурируемой конвейерной системы состоит из двух контроллеров, которые являются главным системным контроллером и контроллером подсистемы (Рисунок 11).Главный системный контроллер использует контроллер Siemens в качестве основного элемента управления. Прикладная интеграция трех программ используется в реализации концепции реконфигурации. Это программное обеспечение включает Siemens TIA Portal, Siemens Step 7 Professional V13 и Siemens Simatic WinAC RTX-F 2010 SP2. В этом исследовании в качестве программного контроллера используется Siemens Simatic WinAC RTX-F. В качестве основы для подключения используется контроллер на базе ПК. Все используемое программное обеспечение должно поддерживать друг друга, чтобы обеспечить возможность передачи соединения и управления программой без ошибок.

\ nРисунок 11.

Архитектура реконфигурируемой конвейерной системы.

\ nКроме того, в Siemens SIMATIC ET200SP установлен считыватель карт Profibus для обмена данными между высокоуровневыми контроллерами и модулем входов / выходов (I / Os). После этого управляющая программа будет передана в модуль ввода-вывода через маршрутизатор TP-Link. Программа управления состоит из программ логического управления. Все соответствующие входы / выходы необходимо учитывать на основе программы, разработанной в соответствии с механической структурой.Логика управления представлена в виде лестничной диаграммы. Программа управления будет передана на шесть модулей Omron CP1L-EL20DR-D через сервер Open Platform Communications (OPC) и сеть Factory Interface Network Service (FINS) / Transmission Control Protocol (TCP) с помощью кабелей локальной сети. OPC используется для связи реализации в реальном времени между контроллерами разных производителей. Между тем, сеть FINS / TCP Ethernet используется для подключения ПЛК через несколько сегментов в одной сети для получения IP-адреса.Omron CP1L-EL20DR-D поставляется с функцией Ethernet для связи. Ethernet используется как метод связи между каждым контроллером в этой системе. IP и MAC-адрес каждого контроллера будет учитываться для передачи управляющей программы каждой последовательности операций. В конце концов, программа успешно передана, и реконфигурируемые выходы конвейерной системы, включая датчик, исполнительный механизм и моторный привод, будут работать.

\ nНаконец, программное обеспечение главного системного контроллера, подключенное к модулям ввода / вывода, будет получать сигнал от физического оборудования.Если условие выполнено, конвейер продолжит движение в соответствии с программой управления. Но, если есть какие-либо ошибки, ПК главного системного контроллера покажет ошибки, и пользователь может изменить и модифицировать программу в режиме онлайн, не останавливая конвейер.

\ nЛогическая (пере) конфигурация реконфигурируемой конвейерной системы разработана с использованием функциональных блоков. Каждая функция физических компонентов (датчиков и исполнительных механизмов) имеет свой собственный функциональный блок, который хранится в библиотеке функциональных блоков.Программа каждого модуля состоит из комбинаций функциональных блоков из различного количества датчиков, толкателей, пневматических цилиндров и двигателей. В зависимости от компоновки (пере-) конфигураций основная программа управления реконфигурируемой конвейерной системой может быть разработана путем объединения функциональных блоков модуля. Рисунок 12 иллюстрирует общую концепцию реконфигурации системы.

\ nРисунок 12.

Концептуальная основа реконфигурируемой конвейерной системы.

\ n \ n \ n4.Обсуждение: производственная система будущего

\ nТермин «Индустрия 4.0» и его эталонная модель архитектуры взяты из Германии (Индустрия 4.0). Впервые она была представлена в 2011 году. Теперь видение - и реальность - Индустрии 4.0 привлекли внимание организаций по всему миру. Более того, хотя Индустрия 4.0 изначально использовалась только для производства, де-факто она идет дальше. В настоящее время мы ясно видим, как несколько сторон, участвовавших в Индустрии 4.0, сами переносят ее на интеллектуальный транспорт и логистику, интеллектуальные здания, интеллектуальные нефтегазовые заводы, интеллектуальное здравоохранение и даже умные города.

\ nВ ходе четвертой промышленной революции (рис. 13) производственная отрасль переходит от «простого» Интернета и модели клиент-сервер к повсеместной мобильности, которая объединяет цифровые и физические среды, называемые кибер-физическими системами. Этого можно достичь за счет интеграции информационных и коммуникационных технологий (таких как Интернет вещей - IoT и большие данные) с операционными технологиями (такими как совместные роботы и искусственный интеллект / интеллектуальные когнитивные функции), что позволяет Industry 4.0, чтобы автоматизировать и оптимизировать совершенно по-новому и вывести умную фабрику на новый уровень.

\ nРисунок 13.

Революция в производственной отрасли.

\ nИсследования были выполнены Qin et al. [31] для анализа существующей производственной системы и сравнения их с концепциями требований Индустрии 4.0. Основываясь на результатах их исследования (Рисунок 14), очевидно, что текущая внедренная производственная система еще не достигла Индустрии 4.0 всесторонне, хотя над этой темой работают многие исследователи и компании. Еще предстоит пройти долгий путь, чтобы улучшить производство до необходимого уровня, чтобы все концепции соответствовали всем аспектам.

\ nРисунок 14.

Выявленный разрыв между существующими производственными системами и концепцией Индустрии 4.0.

\ n \ n5. Заключение

\ nПроизводственные отрасли перешли от одной парадигмы к другой за последние пару десятилетий, начиная с ремесленного производства, массового производства, индивидуального производства и персонализированного производства.Развивающаяся более поздняя парадигма будет охватывать цели и стратегии предыдущей парадигмы и будет включать более реактивные производственные системы. Неустойчивый спрос на продукты и динамичная рыночная среда в персонализированном производстве привели к разработке RMS, которые способны реагировать и адаптироваться к частым изменениям, сохраняя при этом гибкость FMS.

\ nВажность изменчивости производственных систем хорошо известна и применяется уже много лет. С тех пор было проведено несколько исследований для удовлетворения потребностей в изменчивости.На операционном уровне многие действия сосредоточены на физической и логической реконфигурации, включая реконфигурируемые системы обработки материалов. Интерфейсы между механическими конструкциями были изучены для обеспечения простой в использовании и легко производимой концепции, и для реализации этой концепции были разработаны строительные комплекты для модульных систем транспортировки материалов. Представлена концептуальная основа реконфигурируемой конвейерной системы, которая поддерживает физическую и логическую реконфигурацию.

\ nБудущие направления исследований в области технологии производства будут в значительной степени сосредоточены на повышении автономности и изменчивости производственной системы.В соответствии с Индустрией 4.0, технологии искусственного интеллекта и киберфизических систем также необходимо внедрить для улучшения концептуальной основы. Следовательно, в ближайшие несколько лет следует ожидать активной междисциплинарной деятельности в этой области исследований.

\ п.Машиностроение | Британника

Машиностроение , инженерная отрасль, связанная с проектированием, производством, установкой и эксплуатацией двигателей и машин, а также с производственными процессами. Это особенно касается сил и движения.

Подробнее по этой теме

История техники: Механические приспособления

Хотя и незначительные, но механические достижения греко-римских веков не остались без внимания.В мире было одно из своих великих механических ...

История